Introduzione

Il sistema di alimentazione è uno dei sistemi più importanti e costosi delle apparecchiature mobili. In sostanza, è la linfa vitale di tutte le macchine da costruzione e da miniera. Oggi i costi del carburante rappresentano circa l’80% delle spese di esercizio, in contrasto con il 35% degli anni ’70; è la spesa più grande nel ciclo vitale di qualsiasi motore.

La pressione del sistema di iniezione del carburante negli anni ’70 e ’80 era di 8700 psi, mentre oggi funzionano a 29000 psi. Anche una sola particella estranea all’interno di un sistema ad alta pressione può avere effetti devastanti sui suoi componenti. Proprio per questo, i sistemi di alimentazione attuali richiedono costantemente un carburante pulito e asciutto.

Le prestazioni e la durata della vita di un motore dipendono in larga misura dalla pulizia del carburante. In questo articolo, ho evidenziato alcuni punti salienti su come fornire costantemente un carburante pulito e asciutto.

Carburante Pulito e Asciutto

Ci sono molteplici fonti potenziali di contaminanti in qualsiasi sistema di carburante. Di seguito l’elenco esteso:

- Fornitura

- Stoccaggio

- Gestione

- Trasferimento o distribuzione

- Servizio

- Operazione

- Manutenzione

Ora, è relativamente facile capire la necessità di fornire carburante pulito e asciutto.

Prima di procedere, definiamo chiaramente cosa significa. Il carburante che rispetta la distribuzione granulometrica secondo ISO 4406 è ISO18/16/13 o inferiore al momento dello stoccaggio ed è considerato pulito e asciutto. Il livello di pulizia è più rigoroso all’ingresso della pompa ad alta pressione, ISO15/13/10. Ciò comprende anche la contaminazione d’acqua, poiché l’acqua viene rilevata come contaminante da un contatore di particelle. Il metodo Karl Fischer può essere utilizzato separatamente per quantificare il contenuto d’acqua nel carburante. Il tenore massimo raccomandato è di 500 ppm.

Purtroppo, non tutte le strutture possono permettersi di procurarsi tali strumenti costosi. Inoltre, per il funzionamento, la manutenzione e la conservazione di tali beni è necessario un personale tecnico qualificato. Qui discuteremo un processo più conveniente e più facile per il monitoraggio regolare della pulizia del carburante.

Studi e Osservazioni

In India sono generalmente seguiti due tipi di processi di stoccaggio, spostamento e distribuzione del combustibile:

- Il gasometro (cisterna) riempie i serbatoi dei veicoli.

- Il serbatoio della stazione di rifornimento più vicina riempie il suo serbatoio e versa il carburante nel serbatoio dell’officina adiacente al cantiere. I veicoli vengono riforniti da questo serbatoio. Questo processo viene seguito anche nelle officine di riparazione dei componenti.

I più comuni contaminanti che gli esperti hanno notato nel corso degli anni sono:

- Acqua

- Abrasivi fini

- Sedimenti

- Fibre & morchie

- Microorganismi

La genesi di tutti questi contaminanti deriva da ignoranza, pratiche lavorative inadeguate o entrambe le cause. Quando la catena di attività viene svolta in un ambiente aperto, ciò consente il libero accesso ai contaminanti. Ci siamo recati in alcuni siti di questi gestori di miniere per controllare campioni casuali di combustibile. Un’altra parte degli stessi campioni è stata raccolta per effettuare il conteggio delle particelle. Sul sito siamo stati dipendenti solo dal patch test, in assenza di un contatore di particelle.

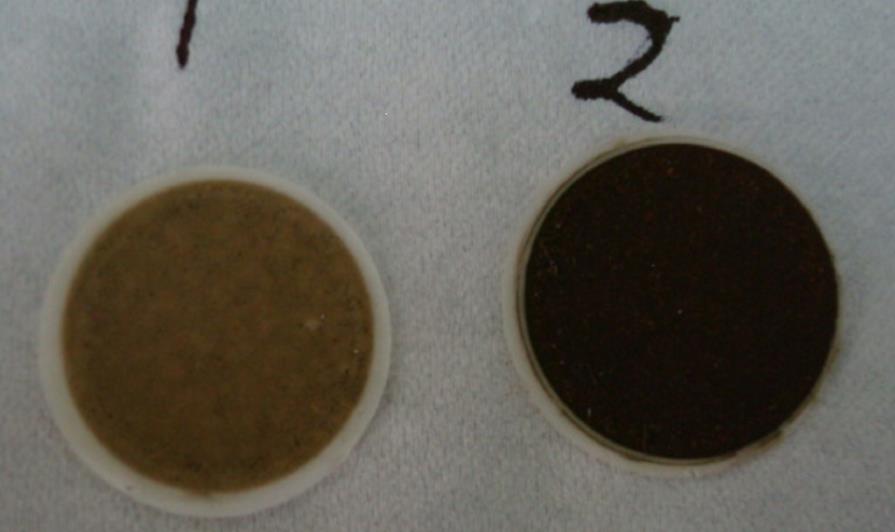

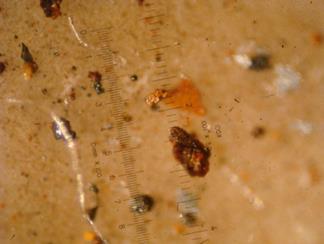

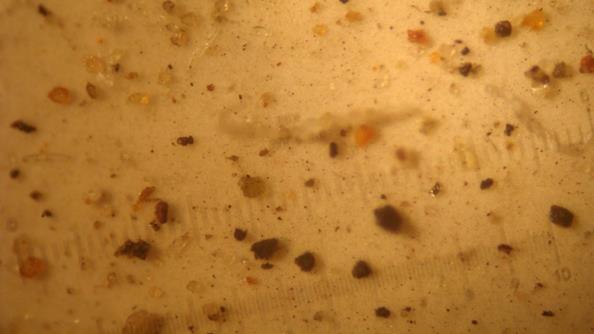

I patch sono studiati con un microscopio manuale 50X. Le fotografie sono scattate con una semplice macchina fotografica digitale utilizzando lo zoom ottico. Le immagini dei patch sono riportate nella figura 1 A, B, C, D ed E. Per questo scopo non sono necessari microscopi costosi. Questi campioni di carburante sono stati prelevati dal filtro finale prima di procedere alla combustione.

|

|

|

|

|

Più chiaro è il patch, più pulito è il carburante e più scuro è il patch, più sporco è il carburante. Questa è la regola empirica, senza eccezioni. Le particelle contaminanti nei patch sono prevalentemente polvere stradale.

Si prega di notare le particelle di colore rosso nei patch. Il suolo in questa regione è rosso con abbondanti depositi di laterite, dove l’ossido di ferro rosso è dominante. Occasionalmente, vengono osservate anche alcune particelle bianche in questi patch. Queste sono date dall’ossido di alluminio che si trova nel suolo. Il deposito di laterite contiene sia l’alluminio che l’ossido di ferro. Questi contaminanti sono abrasivi. Inoltre sono classificati più in alto nella scala di durezza “mho”. Troviamo anche una lunga particella simile a fibra nella Fig 1B. Queste sono fibre di stoffa, probabilmente originate dall’attività di riparazione. Invece di usare panni in microfibra, queste strutture utilizzano stoffe strappate, che sono economiche e ampiamente disponibili nei mercati locali.

I dati sul numero di particelle di tutti questi campioni di combustibile sono risultati essere ISO 23/22/20, rispetto al livello di pulizia raccomandato di ISO 18/16/13 o inferiore. Il contatore di particelle è stato accuratamente lavato con solvente pulito prima di ogni misura, fino al raggiungimento della norma ISO 11/9/7.

In sostanza, si riduce al fatto che queste particelle dure e finemente abrasive agiscono come carta vetrata e invadono liberamente i sofisticati componenti cruciali di iniezione del carburante a tale alta pressione. Le frequenti abrasioni a due e tre corpi danneggiano rapidamente i componenti. L’affidabilità del sistema di alimentazione sarà drasticamente ridotta, e sarà impossibile raggiungere anche la vita media degli iniettori.

Approfondiamo

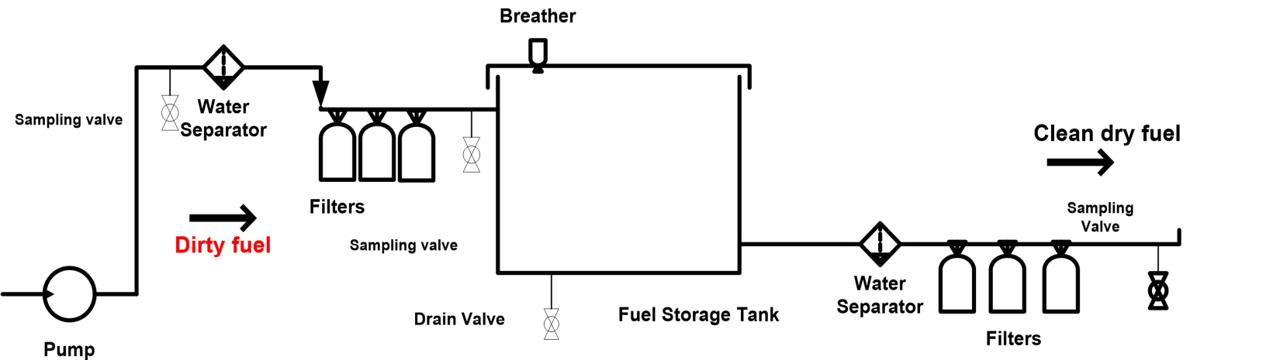

Ogni fase dell’intera catena operativa durante lo stoccaggio, lo spostamento e l’erogazione del carburante deve essere condotta in un sistema chiuso.

In un serbatoio di stoccaggio sopraelevato, è necessario incorporare tutte le migliori pratiche – punti di campionamento in varie zone, valvola di scarico nel punto più basso del serbatoio, adeguate dimensioni e tipologia di ventilatori, filtri e separatori d’acqua. Gli ultimi due elementi sono installati sia al punto d’ingresso del carburante che al punto di uscita. Una pompa deve essere utilizzata per riempire il serbatoio di stoccaggio. Ciò vale anche per i sistemi di stoccaggio mobili.

Inizialmente, possono essere utilizzati tre filtri NOS se il carburante è troppo sporco. Un filtro può essere rimosso successivamente quando i dati del conteggio delle particelle sono pari o inferiori a ISO 18/16/13 oppure quando il patch mostra meno particelle rispetto al patch di controllo. Il prossimo passo sono le attività di manutenzione, che sembrano più impegnative. Le seguenti azioni sono fortemente raccomandate. Sono state ripetutamente testate e stabilite in una delle nostre strutture:

- Tutte le linee sono chiuse con tappi di dimensione corretta quando non in uso.

- Scarico d’acqua dal serbatoio di stoccaggio del carburante – frequenza giornaliera.

- Controllo del buon funzionamento e sostituzione di ventole, filtri e separatori d’acqua.

- Campionamento olio da tutte le sedi, inizialmente tre volte a settimana.

- Campionamento olio dalla consegna finale una volta a settimana quando il processo è standardizzato.

- Pulizia del serbatoio di stoccaggio del carburante – frequenza una volta l’anno.

- Campionamento del carburante dal serbatoio – frequenza trimestrale.

- Tutti gli articoli di consumo devono essere in stock.

- Tutti i registri, documenti e dati di manutenzione devono essere tenuti ordinatamente in file separati.

Le immagini 3A e 3B mostrano un separatore d’acqua, seguito da una serie di separatori d’acqua, filtri carburante ad alta efficienza e il serbatoio di stoccaggio del combustibile.

L’autore non ha ottenuto alcun margine di manovra per implementare lo stesso sistema nei carburatori, soprattutto perché i clienti non hanno mostrato interesse.

I processi e le procedure sopra descritte sono abbastanza semplici e poco costose dal punto di vista commerciale. Molti sono materiali di consumo, mentre i componenti CAPEX sono articoli di basso valore. Anche le attività di manutenzione sono relativamente semplici.

Ultimamente, gli OEM (Original Equipment Manufacturer, ovvero l’originale produttore delle apparecchiature) hanno sviluppato i propri sistemi di filtrazione del carburante che possono gestire flussi ad alto volume – da 50 gpm a 200 gpm. Tuttavia, queste unità sono piuttosto costose e richiedono un team di manutenzione dedicato per poterle operare e mantenere.

Eliminare l’innocenza ed elevare l’eccellenza

Dalla discussione di cui sopra, abbiamo principalmente sottolineato due pratiche di lavoro di base.

Patch test – la sua importanza, tecnica e corretta interpretazione. È qualitativo, poco costoso e non richiede un’estesa formazione. Inoltre, il processo è vantaggioso se attuato regolarmente e correttamente, confrontato con un campione di controllo. Il patch test è applicabile a tutti i fluidi coinvolti nell’attività .

Un altro è il cambiamento nella pratica di lavoro. Qualsiasi fluido in uso deve essere maneggiato in un sistema chiuso. Questo impedirà che i contaminanti invadano i componenti critici.

Un’alta concentrazione di particelle contaminanti solide, dure e abrasive a tale pressione ha un enorme effetto distruttivo. Non solo danneggia gravemente il sistema di alimentazione, ma anche i componenti del motore come pistone, anello e rivestimento possono essere influenzati negativamente in caso di diluizione abbondante del carburante.

Quando ciò accade, l’utente finale in genere incolpa gli OEM, cercando di giustificare i guasti come difetti di fabbricazione e di richiedere sostituzioni in garanzia. Anche gli OEM diventano più intelligenti con l’esperienza. Chiedono dati, prove, ecc. Questa lotta in corso, più comunemente conosciuta come corsa agli armamenti, persiste ancora oggi. Tuttavia, questa terribile guerra tra l’utente finale e l’OEM non deve essere confusa con un’elegante corsa evoluzionaria come quella tra il ghepardo e l’antilope (diciamo).

Nella maggior parte dei casi, le macchine non si guastano in modo indipendente, ma per errore umano. Proprio per questo una personalità eminente ha fatto una dichiarazione sensazionale, “Le macchine non muoiono… vengono uccise.”

Riconoscimenti

Caterpillar Inc & Gainwell Commosales India Pvt Ltd sono stati meravigliosamente di supporto per la raccolta di dati e prove per questo argomento.

Contrastare il Carburante Sporco – Debasish Mukherjee

Leggi l’articolo originale su machinerylubrication.com