Quando si mantengono gli asset lubrificati in un impianto industriale, spesso si pensa che sia più sicuro ed efficace seguire la raccomandazione del produttore originale (OEM, Original Equipment Manufacturer) per la scelta dei lubrificanti. Questo deriva dalla fiducia che si ha nella conoscenza degli OEM e dal loro presunto allineamento con i migliori interessi delle loro macchine. Tuttavia, pensate sia universalmente applicabile, specialmente nelle operazioni su larga scala?

Per esplorare a fondo la questione, questo articolo approfondisce due aree critiche. In primo luogo, esamineremo gli obiettivi e le considerazioni alla base della raccomandazione di un OEM. Sono suggerimenti puramente tecnici o entrano in gioco altri fattori? In secondo luogo, ci concentriamo sull’ambiente unico del vostro impianto e sulle sue condizioni operative. Qui discuteremo gli obiettivi primari quando si selezionano i lubrificanti per una vasta gamma di macchinari in un tipico ambiente industriale e le sfide quotidiane della manutenzione.

Questa discussione mira a sottolineare la necessità di prestare attenzione alla selezione dei lubrificanti secondo le “best practices”, sfidando al contempo l’idea che le raccomandazioni degli OEM siano sempre la scelta ottimale in ogni situazione.

Lubrificanti Raccomandati dall’OEM

Nel manuale fornito dall’OEM troviamo un lubrificante raccomandato con qualsiasi macchinario che necessita di lubrificazione, come compressori, riduttori, turbine, sistemi idraulici e motori elettrici. Spesso, il lubrificante può essere indicato sulla targhetta o su un adesivo vicino al punto di riempimento dell’olio o del grasso, specialmente se è pre-riempito con uno specifico lubrificante.

Il lubrificante raccomandato dall’OEM si trova solitamente in una sezione dedicata alla lubrificazione nel manuale. Per molti sarà familiare, dato che la troviamo anche nel manuale situato nella cassetta portaoggetti del nostro veicolo. Queste raccomandazioni sono selezionate in base a numerose considerazioni, tra cui quattro settori chiave:

- Progettazione della Macchina e Requisiti Operativi: gli OEM selezionano un lubrificante che soddisfi le esigenze di progettazione della macchina e testano ogni attrezzatura in condizioni specifiche, con determinati criteri prestazionali. Il punto focale è in genere l’affidabilità e la longevità durante la vita utile del progetto. Le condizioni operative terranno conto di fattori quali intervalli di temperatura operativa, condizioni di carico, velocità e fattori ambientali come polvere, umidità o esposizione a sostanze chimiche. Il lubrificante raccomandato deve essere in grado di funzionare efficacemente in queste svariate condizioni. Ad esempio, è comune raccomandare diverse viscosità di lubrificante in base ai diversi intervalli di temperatura operativa. Inoltre, gli oli di base e gli additivi sono selezionati per considerarne la compatibilità, ad esempio, con materiali di tenuta, metalli o potenziali interazioni con fluidi di processo, per evitare corrosione, degradazione o altre forme di danno.

- Standard e Certificazioni del Settore: I lubrificanti devono spesso soddisfare determinati standard o certificazioni del settore. Per apparecchiature come compressori, turbine o altri macchinari simili, solitamente gli OEM raccomandano che i lubrificanti abbiano certificazioni standard per grandi investimenti di capitale o se hanno un rischio più elevato per l’ambiente, la salute o la sicurezza. Gli oli turbina, ad esempio, sono sottoposti a test di laboratorio approfonditi e vengono approvati per specifiche prestazioni, spesso incluse nelle Schede Tecniche dei Prodotti sotto “Approvazioni dell’OEM.

- Garanzia, Responsabilità e Altri Fattori Commerciali: I lubrificanti raccomandati sono spesso una delle condizioni per la validità di una garanzia. Questo requisito deriva dalla fiducia che l’OEM pone in lubrificanti specifici, scelti per ridurre al minimo il rischio di guasto della macchina, e potrebbe potenzialmente comportare richieste di garanzia o responsabilità legali. Inoltre, gli OEM spesso vendono in modo diretto questi lubrificanti, a volte sotto un marchio white-label. Vale la pena notare, tuttavia, che anche gli accordi commerciali tra OEM e produttori di lubrificanti possono influenzare tali pratiche. Sebbene questi accordi non implichino direttamente che i lubrificanti raccomandati siano di qualità inferiore, essi possono influenzare le raccomandazioni dell’OEM. Questo fattore è fondamentale da considerare, in quanto può influire sulla scelta dei lubrificanti suggeriti dagli OEM.

- Facilità di Manutenzione ed Efficienza dei Costi: gli OEM spesso considerano l’equilibrio tra il costo del lubrificante e il costo complessivo di funzionamento e manutenzione. L’obiettivo è raccomandare un lubrificante che garantisca un funzionamento economico per tutta la durata di vita della macchina. Ciò include considerazioni quali la frequenza di cambio dei lubrificanti e la disponibilità del lubrificante sul mercato.

Spesso la selezione del lubrificante per una macchina può essere facile. Per un sistema a volume ridotto, il costo del lubrificante è minimo. La risposta in questo caso è spesso “meglio usare il lubrificante consigliato dall’OEM. È facile. È una scelta sicura.” Per un sistema che richiede un volume maggiore per rimanere in operazione, il lubrificante rappresenta un costo molto più significativo e una scelta sbagliata potrebbe causare all’organizzazione costi di riparazione e di fermo significativi. Perciò, spesso la risposta rimane “meglio usare il lubrificante raccomandato dall’OEM. È facile. È una scelta sicura.”

Questa tattica può essere adeguata in un primo momento. Tuttavia, molte carenze richiedono un approccio più strategico, in particolare quando si considerano l’ambiente specifico, le condizioni operative del vostro impianto, e le sfide tipiche del gestire la manutenzione su centinaia di macchine. In questo caso, la “scelta sicura” può avere implicazioni di vasta portata che cambiano le carte in tavola quando si tratta di selezione del lubrificante.

Cosa considerare durante la selezione di lubrificanti per l’impianto

In primo luogo, i lubrificanti devono essere considerati non come materiali di consumo ma come asset. In termini semplici, un asset è qualcosa con valore economico e con l’aspettativa che continuerà a fornire benefici in futuro.

Manteniamo i nostri asset perché, più a lungo durano, più ci forniscono valore in cambio. Ottimizziamo la selezione degli asset in base all’affidabilità e al rendimento potenziale. Se accuratamente selezionato e correttamente mantenuto, un lubrificante ha le stesse potenzialità di un asset.

Le organizzazioni che si sono focalizzate su questa misura proattiva hanno ottenuto significativi risparmi a breve termine nel loro budget di manutenzione e un aumento del tempo di attività delle macchine.

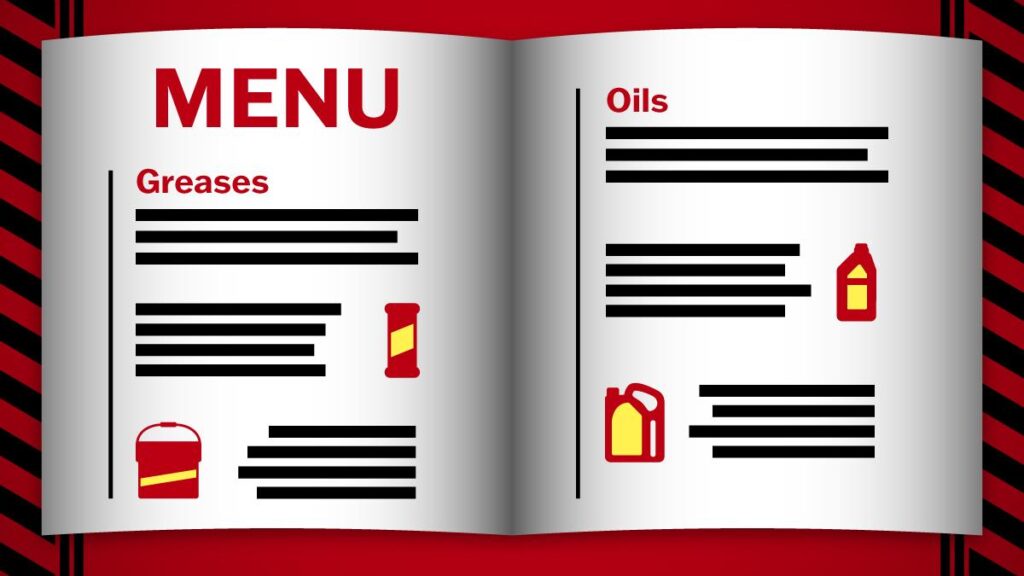

1. Consolidamento del Lubrificante: immaginate un ristorante che permette ad ogni cliente di personalizzare il proprio pasto. Mentre questo approccio soddisfa perfettamente il palato di ogni individuo, richiederebbe al ristorante di immagazzinare un’enorme varietà di ingredienti e complicare in modo significativo il processo di cottura. Ciò potrebbe portare a inefficienze, a un aumento dei costi, a tempi di attesa più lunghi e a potenziali errori nel soddisfare gli ordini.

Consideriamo, in contrasto, un ristorante con un menù ben pensato. Questo menù potrebbe non soddisfare ogni specifica preferenza di ogni cliente, ma offre una varietà equilibrata di piatti che soddisfano la maggior parte dei clienti. In questo modo, il ristorante opera in modo più efficiente: la cucina può gestire meglio le scorte, preparare i pasti più velocemente e mantenere una superiore qualità e consistenza, riducendo al contempo costi e complessità.

Questo scenario è analogo a quello di un grande impianto con numerose macchine. Se ogni macchina utilizza un lubrificante consigliato dall’OEM, la varietà dello stock (come il menù completamente personalizzabile) diventa ingestibile, con conseguenti sfide logistiche e maggiori costi. Tuttavia, consolidando una lista specifica di lubrificanti (come un menù fisso), l’impianto può soddisfare adeguatamente le esigenze della maggior parte delle macchine. Questo approccio migliora l’efficienza operativa complessiva, semplifica la gestione delle scorte e riduce i costi, anche se solo alcune macchine hanno il loro lubrificante ideale.

In genere, possono essere stipulati accordi più favorevoli con i fornitori di lubrificanti, garantendo un risparmio immediato sui costi. Tuttavia, i risparmi più importanti possono derivare da guasti ridotti delle macchine, spesso associati a cause non documentate come la contaminazione incrociata (cross-contamination).

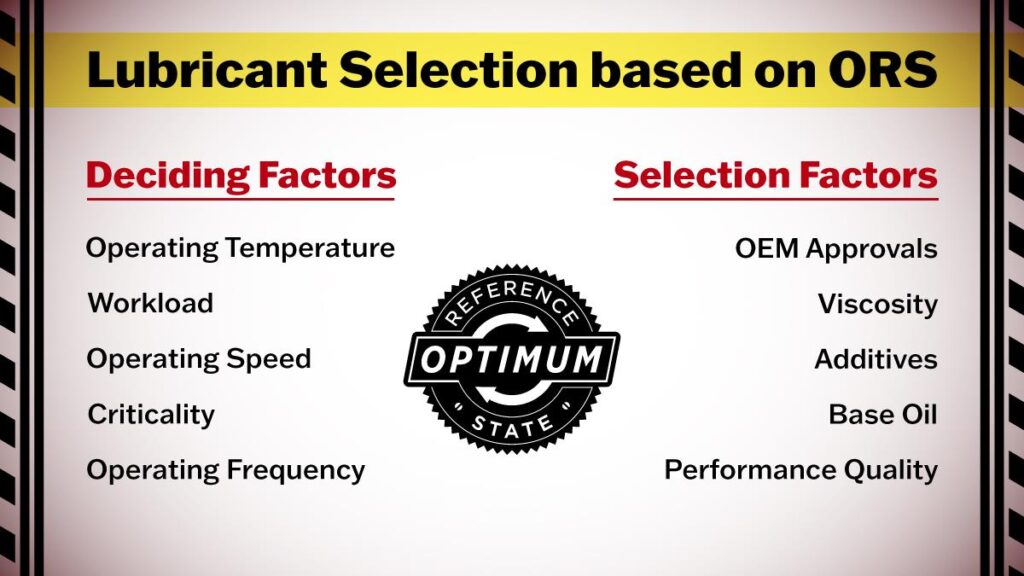

2. Selezione Ottimale del Lubrificante: così come per la maggior parte delle altre decisioni riguardanti la manutenzione di una macchina, verrà influenzata dai fattori di criticità, sicurezza, costo e impatto ambientale. Ciò significa che anche su più macchine identiche, potremmo trovare la necessità di fare modifiche diverse, avere diverse esigenze di monitoraggio delle condizioni, applicare diverse pratiche di lubrificazione e selezionare lubrificanti diversi, tutto in base a ciò che più è ottimale per soddisfare gli obiettivi di affidabilità della macchina. Questo è chiamato stato di riferimento ottimale (ORS, Optimum Reference State).

Il lubrificante raccomandato dall’OEM solitamente è un singolo lubrificante (o una singola specifica) che considera l’utilizzo più adatto per i loro macchinari. Tuttavia, ogni macchina può avere ambienti operativi molto diversi.

Ad esempio, in base a fattori ORS, come la criticità, può essere sufficiente un semplice lubrificante economico selezionato per una specifica macchina. Invece, in un’altra area dell’impianto, lo stesso tipo di macchina può richiedere un lubrificante premium con un monitoraggio più diligente delle condizioni del lubrificante nel tempo. Entrambe possono mantenere uno Stato di Riferimento Ottimale (ORS) facendo una scelta più economica, considerando il Costo Totale di Proprietà (TCO) e l’impatto sull’affidabilità della macchina.

Anche per quanto riguarda le condizioni operative specifiche della macchina, i lubrificanti richiedono una selezione meticolosa. La temperatura di esercizio, il carico di lavoro e la frequenza operativa sono fattori fondamentali che possono influire in modo significativo sulle prestazioni del lubrificante. Possiamo affrontare questi fattori selezionando il lubrificante in base alle sue specifiche, come la viscosità (da considerare, ad esempio, la temperatura di esercizio e il carico), la robustezza degli additivi e quella dell’olio base (da considerare, ad esempio, la stabilità ossidativa e la compatibilità della guarnizione).

3. Selezione Aggiornata del Lubrificante: la tecnologia dei lubrificanti è in continua evoluzione. Vengono sviluppate regolarmente nuove formulazioni e nuovi additivi, offrendo caratteristiche prestazionali migliorate, come una migliore stabilità alla temperatura, una migliore protezione dall’usura e una maggiore durata del lubrificante. In alcuni casi, i lubrificanti di mercato più recenti possono avere prestazioni migliori rispetto ai prodotti consigliati dagli OEM, soprattutto in condizioni operative difficili o insolite.

Molti nuovi prodotti nell’industria lubrificante offrono una qualità paragonabile o superiore ai lubrificanti consigliati dagli OEM. Questi prodotti sono spesso sottoposti a rigorosi processi di collaudo e certificazione per garantire che soddisfino o superino gli standard del settore. Inoltre, alcuni lubrificanti di mercato sono specificamente progettati per affrontare i problemi comunemente riscontrati in determinati tipi di macchinari, offrendo soluzioni su misura che i prodotti degli OEM potrebbero non fornire.

Amplia le tue Considerazioni Quando Selezioni il Lubrificante

In questo articolo abbiamo sfidato la tendenza a fare affidamento sulle raccomandazioni dell’OEM, includendo molti fattori, tra cui la progettazione della macchina, gli standard del settore, le preoccupazioni riguardanti la garanzia e le considerazioni sull’efficienza dei costi. Allo stesso tempo, ampliando la prospettiva verso l’intero impianto, la selezione dei lubrificanti viene modificata in base a obiettivi operativi più ampi come l’efficienza giornaliera, il TCO e l’affidabilità delle macchine. Vedendoli come assets piuttosto che meri materiali di consumo, i lubrificanti richiedono una selezione molto più accurata.

Quali sono le motivazioni per scegliere il lubrificante di un macchinario? Per alcuni manutentori, la preoccupazione primaria potrebbe essere trovare un “lubrificante approvato” prontamente disponibile. Pur condividendo questa esigenza, i responsabili della manutenzione e dell’affidabilità si concentreranno maggiormente su come i lubrificanti scelti possono migliorare l’affidabilità delle apparecchiature. Poi ci sono i supervisori delle operazioni, gli addetti all’inventario e i responsabili dell’impianto, ognuno con le proprie considerazioni e una prospettiva su come queste scelte influiscono sui costi.

E c’è di più da dire su questo processo decisionale. Spesso va prestata particolare attenzione all’impatto sull’ambiente, richiedendo lubrificanti accettabili dal punto di vista ambientale (EAL), o si hanno esigenze specifiche del settore come lubrificanti per alimenti in impianti di lavorazione per generi alimentari e bevande. Dobbiamo inoltre sfatare il mito che utilizzare lubrificanti alternativi annulli automaticamente le garanzie del macchinario – a condizione che tali lubrificanti soddisfino le necessarie specifiche. Le aziende che si specializzano nelle raccomandazioni di lubrificazione, come Noria, offrono la loro ampia esperienza su come adattarsi alle specifiche esigenze operative – un aspetto a volte trascurato nelle raccomandazioni OEM.

Il TCO, le complessità della maintenance culture e l’impatto che la selezione dei lubrificanti ha sull’affidabilità dell’impianto fanno sì che la scelta dei lubrificanti diventi molto più di una semplice questione tecnica. Tutto questo cambia il modo in cui percepiamo i lubrificanti, accettandoli come risorse vitali che hanno un impatto significativo sull’efficienza e sulla longevità dei macchinari.

Integrando questi insegnamenti, gli operatori e i responsabili della manutenzione possono prendere decisioni più informate. Questo processo decisionale ha il potenziale non solo di migliorare le prestazioni e la durata delle apparecchiature, ma anche di ottimizzare i costi operativi e l’impatto ambientale.

Warning! The OEM-Recommended Lubricants Might Not Be the Best Choice – Bennett Fitch, Noria Corporation

Leggi l’articolo originale su machinerylubrication.com