FMEA è uno strumento analitico utilizzato nella fase di progettazione per mitigare rischi e guasti durante i processi. Di seguito discuteremo i principali tipi di FMEA e come implementarlo nei processi di manutenzione.

FMEA: cos’è?

Failure Mode and Effects Analysis (FMEA), ovvero l’analisi della modalità e degli effetti di guasto, è un processo graduale per anticipare cosa potrebbe andare storto durante la fase di progettazione, identificando tutti i possibili guasti nei processi di progettazione, produzione e assemblaggio. In altre parole, è un approccio strutturato per scoprire i modi in cui un processo può fallire (guasti) e come tali guasti portano a sprechi, difetti o risultati pericolosi (effetti). Come parte del processo di analisi della causa principale, FMEA aiuta a ridurre al minimo e a limitare questi guasti.

- Modalità di guasto: i modi in cui qualcosa potrebbe guastarsi. I guasti sono errori o difetti di un processo o di un prodotto che influenzano il cliente o il risultato complessivo. Questi guasti possono essere potenziali o effettivi.

- Analisi degli effetti: è il processo di studio delle conseguenze dei guasti scoperti.

FMEA è suddiviso in due categorie piuttosto ampie: Design FMEA e Process FMEA. Ciascuna di queste categorie risolve gli errori in due scenari diversi.

Design FMEA

Come suggerisce il nome, Design FMEA esamina i rischi potenziali in un design nuovo o modificato di un prodotto o servizio. Design FMEA assegna una classificazione di gravità o rischio alle funzioni di progettazione, alle modalità di guasto e agli effetti che tali guasti potrebbero avere sul cliente. Una volta identificate le modalità di guasto e le classifiche di gravità, le cause dei guasti vengono individuate e identificate per sostenere i programmi di manutenzione preventiva. Ad esempio, la classifica delle occorrenze nel processo Design FMEA (che discuteremo in seguito) aiuta a determinare le cause con una più alta probabilità per prevenire gli errori. Quindi, quando dovremmo usare Design FMEA?

- Quando c’è un nuovo design con nuovi processi o nuovi contenuti

- Quando un progetto attuale è stato modificato, il che potrebbe anche includere modifiche a seguito di errori passati

- Quando un progetto attuale viene utilizzato in un nuovo ambiente (nessuna modifica del design fisico)

Design FMEA è ottimo per identificare i rischi di un programma il più presto possibile e mitigare i guasti in modo proattivo.

Process FMEA

Il Process FMEA esamina i potenziali guasti che incidono sulla qualità del prodotto, sull’affidabilità del processo, sull’insoddisfazione del cliente, sulla sicurezza ambientale e sui rischi dovuti all’errore umano, sui materiali e sulle macchine utilizzati, sui fattori ambientali e altro ancora. Una volta che i guasti potenziali sono identificati, una classifica di gravità viene assegnata a ciascuno. Il Process FMEA analizza singolarmente tutte le fasi di un processo corrente per identificare rischi e possibili errori. Quando utilizzare il Process FMEA:

- Introduzione di nuove tecnologie o processi

- Il processo corrente è stato modificato a causa di aggiornamenti o miglioramenti

- Il processo corrente viene utilizzato in un nuovo ambiente o luogo (nessuna modifica fisica apportata al processo stesso)

Identificare i rischi di nuove tecnologie e processi aiuta a prevenire i guasti in modo proattivo attraverso la pianificazione della manutenzione preventiva.

Quando usare FMEA

Ci sono diversi casi o circostanze in cui l’esecuzione di FMEA è una buona idea per garantire che il rischio è mitigato e l’operazione è in esecuzione senza problemi, in modo sicuro e alla massima capacità. La maggior parte delle persone usa Design e Process FMEA quando:

- Un processo, un prodotto o un servizio è nuovo e in fase di progettazione, o un vecchio prodotto o servizio è in fase di riprogettazione

- Un processo corrente viene utilizzato in un modo nuovo

- Ti stai preparando a sviluppare piani di controllo per un processo nuovo o modificato

- Stai per implementare obiettivi di miglioramento per un processo, un prodotto o un servizio esistente

- Stai esaminando i guasti di un processo, un prodotto o un servizio esistente

È anche una buona idea attuare FMEA periodicamente durante il processo. L’esame costante della qualità e dell’affidabilità garantisce il miglioramento dei processi, offrendo risultati ottimali.

FMEA: Criteri per Analisi

Ora che sappiamo cos’è FMEA, diamo un’occhiata a tre criteri utilizzati per analizzare le potenziali modalità di guasto. FMEA utilizza tre criteri per la ricerca di potenziali problemi: gravità, occorrenza e rilevamento.

- Gravità: la classificazione della gravità aiuta a determinare e classificare ciò che è più importante per l’operazione. Ciò può includere standard di sicurezza, ambiente, affari legali, coerenza di produzione, rifiuti e anche danneggiamento di reputazione. Durante la valutazione, il team deve classificare la gravità di un guasto su una scala da 1 a 10, in cui 1 è “basso impatto” e 10 è “alto impatto.” L’impatto comprende il rischio per il cliente e/o il processo di produzione.

- Occorrenza: la probabilità che si verifichi un guasto durante la vita del processo, del prodotto o del servizio. Il team classifica la probabilità di occorrenza su una scala da 1 a 10, in cui 1 è “improbabile che accada” e 10 è “inevitabile.”

- Rilevamento: quante probabilità hai di rilevare il problema prima che si verifichi? La classifica di rilevamento aiuta a quantificare la probabilità di anticipare un guasto e l’azione intrapresa per impedire che accada. Il team determina la classifica di rilevamento su una scala da 1 a 10, in cui 1 è “molto probabile che venga rilevato” e 10 è “improbabile che venga rilevato.”

Questi criteri (e i loro numeri di classificazione) costituiscono l’equazione per calcolare un numero di priorità di rischio (RPN) per ogni modalità di guasto. Il calcolo RPN si presenta così:

Gravità x Occorrenza x Rilevamento = RPN

Diamo un’occhiata a un semplice esempio per vedere come calcolare il RPN. Abbiamo eseguito il FMEA per una nuova macchina da caffè espresso per il nostro café. La gestione e il personale hanno determinato che se la macchina smettesse di funzionare, non producendo caffè, avrebbe un grande impatto sul business, portando a vendite mancate, clienti arrabbiati e alla perdita di affari da parte di tali clienti.

Viene assegnata alla macchina una gravità di 10. Il team decide che la frequenza in cui un guasto della macchina potrebbe verificarsi è abbastanza bassa, perciò hanno classificato il fattore di occorrenza come un 4. Infine, il team determina che pulendo e mantenendo correttamente la macchina ogni giorno e monitorando i rumori anomali e la qualità di produzione, possono rilevare un potenziale guasto abbastanza facilmente. Classificano la parte di rilevazione dell’equazione come un 2. Questo dà un RPN di 80 (10 (g) x 4 (o) x 2 (r) = 80).

Nella maggior parte dei casi, la gravità non può essere ridotta, quindi concentrati sulla diminuzione dell’occorrenza e sull’aumento del rilevamento. Potrebbe sembrare allettante concentrarsi solo su punteggi RPN elevati, ma assicurati di affrontare qualsiasi cosa con un punteggio di gravità elevato, indipendentemente dal RPN totale. Per esempio, potresti avere un’equazione come questa:

10 (g) x 2 (o) x 2 (r) = 40

Anche se il RPN complessivo è abbastanza basso, la gravità è al massimo e dovrebbe essere valutata.

Process FMEA

Process FMEA viene condotto passo dopo passo perché ogni fase si basa su quella precedente durante il processo di analisi. FMEA viene eseguito in sette passaggi, ognuno accuratamente progettato per rendere l’analisi rapida ed efficace.

Step 1: Assemblare il team FMEA e rivedere il processo

FMEA è un lavoro di squadra ed è vitale un approccio di squadra per il suo successo. Il tuo team FMEA dovrebbe essere guidato da un ingegnere di produzione responsabile o da un tecnico responsabile. I membri del team possono includere ingegneri di progettazione e di processo, fornitori di materiali e persino clienti. Una volta che il team è assemblato, è il momento di fare un po’ di pre-lavoro – ovvero, raccogliere e creare documenti chiave, come le informazioni sui guasti passati e i documenti di preparazione. I documenti di preparazione dovrebbero includere:

- Informazioni sui guasti passati: potrebbero derivare da esperienze di FMEA passati o da incidenti singoli.

- Diagramma dei confini (utile per Design FMEA): una rappresentazione grafica delle relazioni tra sottosistemi, assiemi e componenti, e del modo in cui funzionano con altri sistemi e ambienti.

- Diagramma dei parametri (utile per Design FMEA): mette in relazione l’input ricevuto da un sistema/cliente agli output desiderati di un progetto che l’ingegnere sta creando, il tutto considerando influenze non controllabili o esterne, secondo J.M. Juran nel suo libro Quality Planning and Analysis.

- Diagramma di flusso di processo (utile per Process FMEA): utilizzato nell’ingegneria di processo per indicare il flusso generale dei processi e delle apparecchiature dell’impianto. Mostra solo le relazioni tra le principali apparecchiature in un impianto e non le apparecchiature minori o dettagli come tubazioni o cablaggi.

- Matrice delle caratteristiche (utile per Process FMEA): uno strumento per illustrare la relazione tra caratteristiche del prodotto e operazioni di processo.

Il consulente tecnico Quality-One International raccomanda anche di mettere insieme una checklist pre-lavoro per massimizzare l’efficienza del FMEA. La lista di controllo può includere cose come:

- Requisiti

- Distinta preliminare materiali/componenti

- FMEA di riferimento (FMEA passato)

- Prove precedenti e metodi di controllo utilizzati su prodotti simili

- Cause note da prodotti surrogati

- Potenziali cause da interfacce

- Potenziali cause da scelte progettuali

- Potenziali cause da rumori e ambienti

Il primo step è il momento giusto per considerare tutti i modi in cui ogni componente potrebbe guastarsi. Esaminare la documentazione e i dati esistenti probabilmente rivelerà diversi potenziali guasti per ciascun componente in questione. Dovremmo creare una lista esaustiva per poi ridurla o combinare gli elementi della lista originale. La legge di Murphy afferma: “Tutto ciò che può andare storto andrà storto.” Durante la sessione di brainstorming nel primo step, teniamolo presente quando si identificano funzioni, processi, sistemi e componenti che hanno potenziale di guasto.

Step 2: Determinare il Grado di Gravità

Utilizzando un template o un profilo FMEA, possiamo aggiungere le funzioni, le modalità e gli effetti del guasto per determinare le classifiche di gravità. Quando si elencano le funzioni, è necessario assicurarsi che ognuna possa essere misurata in qualche modo. Le funzioni possono includere:

- Specifiche di progettazione

- Regolamenti governativi

- Requisiti del programma

- Caratteristiche del componente o del prodotto analizzato

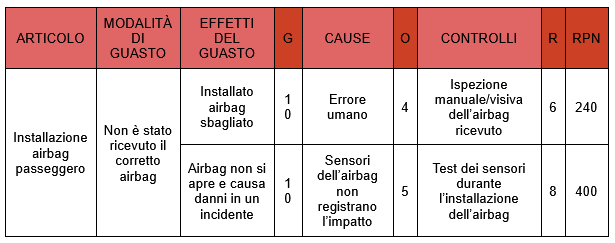

Usiamo l’esempio dell’installazione dell’airbag al lato conducente in una linea di produzione di automobili. In questo scenario, la funzione sarebbe quella di orientare correttamente e posizionare l’airbag nel dispositivo di assemblaggio.

A seguito, elenchiamo i possibili guasti per ogni funzione. Pensa agli errori come “anti-funzioni” e considera cose come:

- Guasto totale della funzione

- Guasto parziale della funzione

- Guasto intermittente della funzione

- Guasto completo

- Guasto involontario della funzione

Utilizzando il nos tro esempio di installazione dell’airbag al lato conducente, una possibile modalità di guasto potrebbe essere il non ricevere l’airbag corretto per l’installazione.

tro esempio di installazione dell’airbag al lato conducente, una possibile modalità di guasto potrebbe essere il non ricevere l’airbag corretto per l’installazione.

Ora dobbiamo elencare i possibili effetti che la nostra modalità di guasto potrebbe avere, assicurandoci di dare ad ogni effetto un grado di gravità (1-10). Se il livello di gravità è un 9 o 10 in questa fase, dobbiamo considerare come agire. I potenziali effetti della ricezione dell’airbag errato per l’installazione potrebbero essere un ritardo nell’assemblaggio durante l’attesa dell’arrivo dell’airbag corretto o che l’airbag errato venga installato, causando un malfunzionamento in caso di incidente e di conseguenza provocando lesioni al conducente. La tua squadra potrebbe decidere di dare a questo effetto una classificazione di gravità di 9 o 10.

Step 3: Determinare la classifica delle occorrenze

La terza fase prevede la determinazione delle cause potenziali e i controlli di prevenzione utilizzando una classifica di occorrenza. Possiamo fare brainstorming sulle cause utilizzando i dati dei guasti passati o ottenendo idee e input dal team di progettazione. Ad esempio, perché dovremmo ricevere un airbag errato? Una possibile causa potrebbe essere l’errore umano. Un arresto della catena di montaggio può aver causato uno scambio tra gli airbag del lato conducente e del passeggero, o ci può essere stata una discrepanza nel numero totale di airbag ordinati, portando all’arrivo di più airbag del passeggero. Il team potrebbe decidere che c’è una probabilità moderata che questa potenziale causa possa verificarsi e dargli un punteggio di occorrenza di 4.

Step 4: Determinare la classifica di rilevamento

La fase quattro richiede di fare brainstorming e discutere i controlli o i processi che assicurano che il design soddisfi i requisiti (Design FMEA) o, se si verifica un guasto, la probabilità che un guasto non rilevato possa raggiungere il cliente. Può essere suddiviso in due colonne nel modello: controlli di processo correnti (prevenzione) e controlli di processo correnti (rilevamento).

Utilizzando il nostro esempio, un controllo di processo corrente potrebbe essere un insieme di istruzioni di assemblaggio di un airbag. Un controllo di processo corrente per il rilevamento può essere un controllo visivo degli airbag eseguito dall’operatore. Il team può determinare una buona probabilità che questo guasto venga rilevato e dargli una classifica di rilevamento di 6.

Step 5: Dare priorità all’azione e assegnare un RPN

Ricordi l’equazione di RPN? Adesso dobbiamo assegnare un numero di RPN ad ogni azione stabilita negli Step 2, 3 e 4. Il numero RPN aiuta a dare priorità e assegnare elementi di azione di follow-up. Come discusso in precedenza, il RPN viene calcolato moltiplicando gravità, occorrenza e rilevamento per ogni possibile combinazione di guasto, causa e controllo. Dopo aver assegnato un RPN per il follow-up aggiuntivo, dobbiamo assegnare i vari compiti ai giusti dipendenti e assicurare che le date di scadenza siano impostate quelli portati a termine.

Sulla base delle classifiche assegnate nel nostro esempio, il RPN è 240 (10 x 4 x 6).

Step 6: Agire e rivedere il design

Poiché l’intero scopo dell’esecuzione del FMEA è scoprire e mitigare il rischio, un’azione è completa solo una volta stabilito che riduce con successo il rischio. In questo passaggio, i guasti dovrebbero essere elencati in ordine decrescente di RPN, in modo da poter concentrare i vostri sforzi sulle aree più critiche. Potreste aver sentito parlare del principio di Pareto, che afferma che l’80% dei problemi provengono dal 20% delle cause. Questo significa che la decisione su dove focalizzare l’attenzione non dovrebbe essere strettamente basata solo sul RPN, anche se è un buon punto di partenza. Il leader del gruppo FMEA dovrebbe garantire che le azioni siano intraprese entro le date di scadenza prestabilite, in modo da poter effettuare una revisione del progetto.

Step 7: Nuovo RPN

Infine, vogliamo vedere se le azioni intraprese hanno veramente mitigato il rischio. Una volta che tutte le azioni di attenuazione del rischio sono state implementate, il team FMEA dovrebbe riordinare ciascun valore (gravità, occorrenza e rilevamento) e calcolare un nuovo RPN. Il nuovo RPN dovrebbe essere messo a confronto con il vecchio, e se i fattori di rischio sono più bassi, sarà possibile attuare nuove azioni in fase di progettazione o di processo.

Esempio di un Template FMEA

Di seguito è riportato un modello FMEA utilizzando l’esempio airbag di cui sopra. Gli argomenti elencati sono definiti come segue:

- Articolo: Si riferisce all’elemento analizzato, altrimenti noto come funzione.

- Modalità di guasto: Questo descrive cosa è andato storto.

- Effetti del guasto: Questo descrive l’impatto potenziale del guasto.

- Gravità (G): Questa classifica mostra la severità dell’impatto che il guasto avrà sul cliente.

- Cause: elenca le potenziali cause di come potrebbe verificarsi l’errore.

- Occorrenza (O): questa classifica mostra la probabilità che si verifichi il guasto e la frequenza con cui può verificarsi.

- Controlli: Quali controlli sono già in atto per impedire un guasto o rilevarlo in caso si verifichi?

- Rilevamento (R): questa classifica mostra quanto sia facile rilevare il guasto.

- RPN: calcola il RPN e posiziona il numero in questa colonna come riferimento.

- Azioni raccomandate: elenca le azioni che mitigano il rischio di questo guasto.

- Responsabilità e data di scadenza: assegna il ruolo di chi deve implementare le azioni consigliate e una data di scadenza.

- Azioni intraprese: una volta che il personale responsabile ha implementato le azioni consigliate, elencale qui.

- Nuovo RPN: calcola il nuovo RPN, tenendo conto delle nuove azioni implementate, e confronta il nuovo RPN con il vecchio RPN.

Molte persone aggiungono altre colonne al modello dopo la colonna RPN per tenere traccia degli elementi di azione e monitorare il miglioramento. Nel caso del nostro scenario airbag, le colonne aggiuntive potrebbero essere così:

- Azioni consigliate: aggiungere l’ispezione manuale/visiva come primo passo nel processo di installazione dell’airbag

- Responsabilità e data di scadenza: il tecnico d’installazione dell’Airbag è responsabile (11/15/2019)

- Azione intrapresa: Step aggiunto – ispezione manuale e visiva sulla catena di montaggio

Ora puoi aggiungere nuove colonne per Gravità, Occorrenza e Rilevamento per vedere se le modifiche hanno fatto la differenza nel RPN.

FMEA Explained: What Is It and How Do You Implement It? – Jonathan Trout, Noria Corporation