Cos’è l’eccellenza operativa?

Cos’è l’eccellenza operativa?

L’eccellenza operativa è definita come il processo di esecuzione di una strategia aziendale in modo più coerente e affidabile rispetto alla concorrenza, con conseguente aumento dei ricavi, minore rischio operativo e minori costi operativi. Definire l’eccellenza operativa non è facile, in realtà. Spesso troverai definizioni troppo ampie, o così ristrette che sembrano altamente plausibili su carta, come essere conosciuti a livello mondiale, essere i migliori, eccellere in tutto ciò che facciamo, etc.

Un’altra definizione popolare e più semplice data dall’Institute for Operational Excellence è la seguente: ogni dipendente può vedere il flusso di valore verso il cliente e correggere tale flusso prima che si interrompa. Questo modo di definire l’eccellenza operativa funziona perché si applica a tutti i livelli di un’organizzazione, dal management ai lavoratori dello stabilimento. Ogni persona sa che, per la propria area specifica, dovrebbe esserci un flusso visibile di prodotti o informazioni e dovrebbe essere in grado di riconoscere se tale flusso è normale o no, e sapere cosa fare se non lo è. In altre parole, il prodotto deve fluire dal processo A al processo B in una quantità specifica, in un momento specifico, e in un luogo specifico; se così non avviene, c’è qualcosa che non va.

La seconda parte della definizione significa che quando qualcosa va storto, il dipendente dovrebbe sapere come risolvere il problema senza consultare un responsabile, segnalarlo alla direzione o convocare una riunione. L’idea è che i dipendenti si concentrano sul mantenimento del flusso mentre il management si concentra sulla crescita dell’azienda.

Eccellenza operativa e continuo miglioramento

L’eccellenza operativa e il miglioramento continuo vanno di pari passo quando si tratta di realizzare un’organizzazione snella; tuttavia, non sono la stessa cosa. Il miglioramento continuo può essere definito come uno sforzo continuo per migliorare i processi, i prodotti o i servizi di un’organizzazione. Ciò avviene in modo incrementale nel tempo, anziché istantaneamente con una singola svolta.

Sebbene il miglioramento continuo sia importante, in genere non è sufficiente da solo, poiché un’organizzazione continua a crescere e a perfezionare i propri processi, prodotti e servizi. È qui che entra in gioco l’eccellenza operativa. L’eccellenza operativa è una mentalità che accetta determinati principi e strumenti per creare un miglioramento sostenibile all’interno di un’organizzazione.

L’eccellenza operativa consiste nell’applicare gli strumenti e i processi giusti per creare una cultura del lavoro ideale che consenta ai dipendenti di assumersi la responsabilità del flusso dell’operazione e garantire che il miglioramento continuo rimanga una costante.

Cosa guida l’eccellenza professionale?

Il flusso, o flow, è la forza trainante dell’eccellenza operativa: comprendere il valore del flusso e capire come risolvere i problemi quando è bloccato. Immagina che il tuo stabilimento consenta visite guidate in cui chiunque può entrare e vedere tutte le operazioni in azione; i visitatori possono vedere esattamente quanti processi occorrono prima che il prodotto venga spedito al cliente. Un birrificio, ad esempio, solitamente ha uffici commerciali e operativi soprastanti il piano dove avvengono la produzione della birra, la fermentazione, l’imbottigliamento e il confezionamento. I visitatori di un tour del birrificio possono osservare tutti i processi, dalle vendite a dove il prodotto viene realizzato e confezionato.

Questo è un ottimo esempio di sistema visivo che consente a tutti, anche ai visitatori, di visualizzare il flusso dall’inizio alla fine. Chiunque dovrebbe essere in grado di rispondere a domande come: “la produzione rientra nei tempi previsti per soddisfare la domanda dei clienti?” e “tutto scorre come dovrebbe?” Esistono alcuni principi per garantire che il tuo flusso sia chiaro per tutti e che tutti possano vedere il valore del flusso.

- Progetta flussi di valore snelli. Prenditi il tempo necessario per creare un flusso di valore end-to-end, a partire dal momento in cui viene effettuato un ordine/richiesto un servizio fino al momento della consegna al cliente. Avere una mappa del flusso di valore è un ottimo modo per visualizzare questo flusso.

- Fai fluire i flussi di valore snelli. Assicurati che il flusso di valore progettato scorra liberamente, comunicandolo al personale attraverso un addestramento formale. Ciò garantisce che tutti comprendano gli obiettivi e abbiano ben chiari i risultati desiderati. La formazione li aiuta anche ad apprendere tutti i nuovi strumenti che potresti voler implementare per raggiungere questo flusso. Infine, è importante che ogni persona sappia come scorre il flusso in ogni area individuale.

- Rendi il flusso visivo. Esistono due modi per rendere visivo il flusso per l’eccellenza operativa: utilizzando immagini statiche o dinamiche. Le visuali dinamiche (animazioni o video) consentono ai dipendenti di conoscere lo stato attuale del flusso, mentre le immagini statiche indicano come dovrebbe funzionare il flusso in base al design.

- Standardizza il lavoro in base al flusso. Una volta che un flusso di lavoro ha dimostrato di avere successo, è importante standardizzare il lavoro applicato a quell’area del flusso.

- Rendi visibile il flusso anomalo. Rendere visivo il flusso anomalo ha due funzioni: consente ai dipendenti di vedere quando si verifica o sta per verificarsi un flusso anomalo, in modo da poterlo correggere, e previene anche eventi futuri senza dover chiedere aiuto alla direzione. Utilizza visualizzazioni come zone verdi, gialle e rosse e orari in cui un determinato materiale dovrebbe spostarsi lungo il flusso verso ciascun processo.

- Standardizza il lavoro in caso di flusso anomalo. Il flusso inevitabilmente verrà interrotto. Standardizzare cosa fare quando ciò accade ti aiuta a tornare operativo rapidamente, idealmente senza dover chiedere aiuto alla direzione.

- Migliora continuamente il flusso. È importante che i dipendenti cerchino sempre modi per migliorare il flusso attraverso strumenti collaudati, come kaizen e kanban, in vari modi.

Quadro di eccellenza operativa

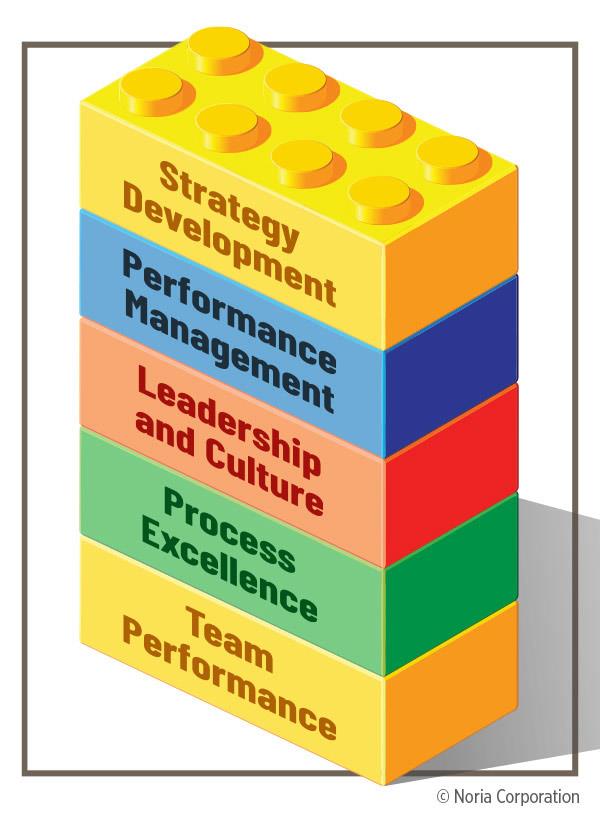

L’eccellenza operativa si basa su alcuni elementi costitutivi: sviluppo della strategia, gestione delle prestazioni, leadership e cultura, eccellenza dei processi e prestazioni del team.

L’eccellenza operativa si basa su alcuni elementi costitutivi: sviluppo della strategia, gestione delle prestazioni, leadership e cultura, eccellenza dei processi e prestazioni del team.

- Sviluppo della strategia: lo sviluppo e la comunicazione della visione, della missione e dello scopo del flusso di lavoro della tua organizzazione. Un metodo popolare per lo sviluppo della strategia include il processo di pianificazione strategica in sette fasi noto come Hoshin Kanri – un processo di raggiungimento degli obiettivi dall’alto verso il basso noto anche come catch-ball. Hoshin Kanri è una tecnica per creare e mantenere cicli di feedback aperti a tutti i livelli dell’azienda attraverso un flusso bidirezionale di condivisione delle informazioni.

- Gestione delle prestazioni: consiste nell’utilizzare l’approccio della balanced scorecard per evitare di concentrarsi esclusivamente sull’aspetto finanziario di un’azienda e di includere il cliente, i processi aziendali interni e la crescita delle competenze. Secondo i creatori dell’approccio Balanced Scorecard, Robert Kaplan e David Norton, le Balanced Scorecard forniscono le conoscenze, le competenze e i sistemi di cui i tuoi dipendenti avranno bisogno (crescita delle competenze) per innovare e sviluppare le giuste capacità ed efficienze strategiche (processi interni) che forniscano valore al mercato (cliente), il che alla fine porta a un valore più elevato (finanziario).

La gestione delle prestazioni comprende anche aspetti quali KPI, gestione dei processi, miglioramento continuo e revisioni della gestione. - Leadership e cultura: attrarre e assumere le persone giuste, creare una cultura che coltivi la giusta attitudine per eseguire la strategia, e continuare a sviluppare le competenze di leadership.

- Eccellenza dei processi: per praticare l’eccellenza operativa, un’organizzazione deve essere centrata sul processo, cioè avere processi di supporto efficienti e ben progettati. Gli strumenti utilizzati per raggiungere l’eccellenza dei processi includono tecniche di produzione snella come Six Sigma, Kaizen e il sistema delle 5 S. Questi strumenti di gestione snella puntano a ridurre continuamente il lead time – il tempo medio necessario per completare un intero processo, dall’inizio alla fine, compreso il tempo di attesa tra le varie fasi.

- Prestazioni del team: creazione di team di lavoro altamente performanti attraverso un continuo coinvolgimento, emancipazione e formazione dei dipendenti. Ciò significa implementare valori e principi forti, sviluppare ruoli di leadership, coaching e sviluppo continuo delle competenze.

Principi di eccellenza operativa

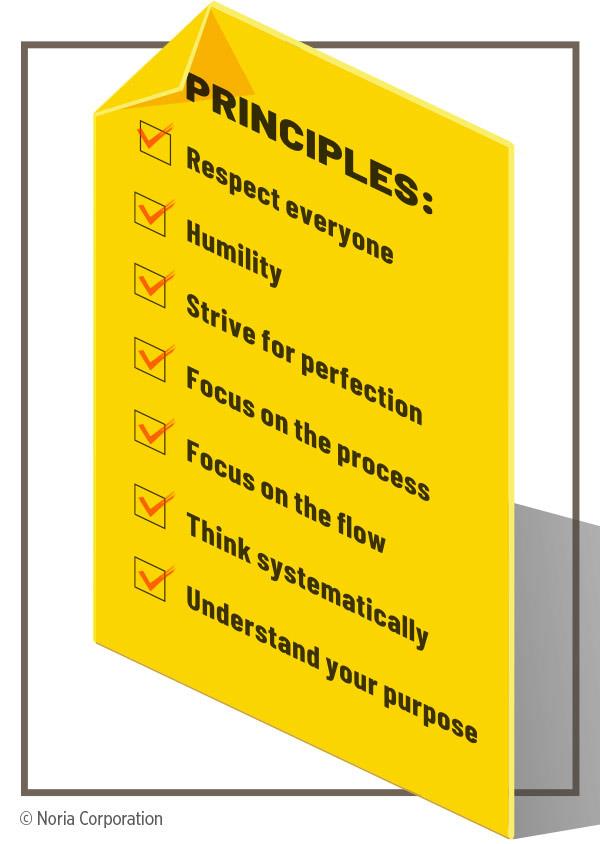

L’eccellenza operativa è incentrata sui principi del Modello Shingo. Il modello Shingo è costituito da principi guida che costituiscono la base per costruire una cultura sostenibile di eccellenza organizzativa. Si dividono in tre dimensioni: facilitatori culturali, miglioramento continuo e allineamento aziendale. Il modello Shingo ruota attorno a tre intuizioni: i risultati ideali richiedono comportamenti ideali, lo scopo e i sistemi guidano i comportamenti, e i principi informano i comportamenti ideali. Di seguito esamineremo otto di questi principi.

- Rispetta tutti: l’idea alla base del modello Shingo è che tutti hanno valore e potenziale, quindi tutti meritano rispetto. Non solo dovresti avere rispetto per gli altri membri della tua organizzazione, ma dovresti anche dimostrare loro questo rispetto. Come si dimostra rispetto?

Uno dei modi migliori per mostrare rispetto per i dipendenti, ad esempio, è coinvolgerli in eventuali miglioramenti necessari ai loro dipartimenti o aree. Poiché sono loro a essere in prima linea ogni giorno nel loro dipartimento, ciò li aiuta a sentirsi più motivati a contribuire a questi cambiamenti positivi. Dato che ci lavorano ogni giorno, conoscono il flusso meglio di chiunque altro; chiedere loro di contribuire ai cambiamenti che li riguardano direttamente dimostra rispetto nei loro confronti. - Umiltà: più specificamente, guidali con umiltà. L’umiltà va di pari passo con il rispetto, in quanto implica la volontà di ascoltare le idee degli altri e di accettare suggerimenti, indipendentemente dalla loro posizione o status all’interno dell’azienda.

- Mira alla perfezione: questo principio di eccellenza operativa è spesso oggetto di reazioni negative, poiché la maggior parte delle persone sottolinea che la perfezione non è possibile. Anche se avessero ragione, adottare questa mentalità per puntare alla perfezione alza gli standard e crea un mindset più forte per affrontare i problemi. Mirare alla perfezione significa cercare soluzioni a lungo termine ai problemi e cercare sempre di semplificare i processi lavorativi senza compromettere la qualità.

- Pensa in modo scientifico: una costante sperimentazione e apprendimento generano innovazione. Seguire un processo disciplinato di risoluzione dei problemi attraverso la sperimentazione e l’apprendimento incoraggia i dipendenti a prendere in considerazione nuove idee senza la paura di fallire, perché il fallimento è parte integrante e insito nel metodo scientifico. Il metodo scientifico prevede l’utilizzo di cicli ripetuti di sperimentazione e osservazione diretta che portano automaticamente a nuove idee. Alcuni esempi di pensiero scientifico sono l’utilizzo di un approccio strutturato per il miglioramento e la risoluzione dei problemi, l’incoraggiamento dei dipendenti ad apprendere attraverso la sperimentazione e l’utilizzo di metodi coerenti per la raccolta e l’analisi dei dati.

- Concentrati sul processo: quando qualcosa va storto, il primo istinto umano è cercare di capire a chi dare la colpa. Tuttavia, in molti casi la causa di un problema o di un guasto è radicata nel processo piuttosto che nell’individuo. Vedila così: un buon dipendente non può produrre costantemente risultati di qualità con un processo scadente.

Quando si verifica un errore o un guasto, implementa un nuovo modo di pensare, che eviti di puntare immediatamente il dito contro le persone coinvolte e valuti invece in quale fase del processo si è verificato il problema. Concentrarsi sul processo significa identificare e risolvere la causa principale del problema all’interno di un dato processo, richiedendo che tutto il materiale di processo, i dati e gli altri input siano conformi alle specifiche prima di implementarli nel processo, documentando ogni passo e gestendo eventuali modifiche alle operazioni.

Concentrarsi sul processo significa anche garantire la qualità alla fonte. La qualità è garantita quando vengono identificati potenziali problemi e deviazioni del flusso, quando i dipendenti hanno la possibilità di interrompere il processo per correggere gli errori prima di continuare e i risultati del processo vengono analizzati per individuare eventuali variazioni. - Concentrati sul flusso: le interruzioni creano sprechi e altre inefficienze. Assicurarsi che i processi e i flussi di lavoro siano continui aiuta a ottenere il massimo valore per il cliente. Un elemento fondamentale per concentrarsi sul flusso è il heijunka (livellamento del prodotto). Il heijunka consiste nel creare prodotti solo in risposta alla domanda e non nel creare più di quanto necessario.

- Pensa in modo sistematico: ciò significa comprendere la relazione tra le numerose parti interconnesse del tuo sistema e il modo in cui funzionano tutte insieme. Ciò ti aiuta a prendere decisioni migliori, evitando di avere una visione ristretta dell’attività. Pensare in modo sistematico significa eliminare i silos e altre barriere che ostacolano il flusso di informazioni e idee nell’intera organizzazione, documentare il modo in cui la catena del valore si collega ai vari processi e impegnarsi ad avere una collaborazione interfunzionale.

- Comprendi il tuo scopo: assicurati che i tuoi dipendenti sappiano, con certezza al 100%, perché esiste l’organizzazione, dove sta andando e come ci arriverà. Disporre di queste informazioni consente loro di allineare le proprie azioni e i propri obiettivi a quelli dell’azienda. Continuate a sottolineare questi obiettivi con coerenza fin dal primo giorno.

Anche l’eccellenza operativa implica che i dipendenti non solo comprendano chiaramente lo scopo dell’azienda, ma anche il loro ruolo individuale e come questo porta al successo dell’azienda. Per fare ciò, comunicare regolarmente lo scopo e la direzione dell’azienda, evitare di allineare gli obiettivi “a cascata” (dall’alto verso il basso) e coinvolgere i singoli individui nella creazione degli obiettivi di prestazione.

Metodologie di eccellenza operativa

Esistono numerose metodologie che possiamo utilizzare per raggiungere l’eccellenza operativa; la maggior parte di esse rientra nella categoria “lean”. Di seguito esamineremo alcune metodologie nell’ambito della produzione snella (lean) e il principio Six Sigma.

- Produzione snella (Lean manufacturing): la produzione snella è un metodo sistematico progettato per ridurre al minimo gli sprechi, mantenendo costante la produttività. Eliminando gli sprechi, puoi concentrarti su ciò che aggiunge valore ai tuoi processi, il che si traduce in valore per il tuo cliente. Nell’ambito della produzione snella ci sono diversi strumenti, principi e tecniche che puoi utilizzare per raggiungere questo obiettivo.

- Kaizen: Il termine giapponese “Kaizen” si traduce in “cambiare in meglio.” La forza trainante del Kaizen è il miglioramento continuo. Facendo sì che i team lavorino insieme in modo proattivo e si assumano la responsabilità delle proprie aree all’interno dell’organizzazione, gli stessi potranno apportare miglioramenti incrementali al processo in modo costante.

- Sistema 5-S: Il sistema 5-S è un metodo organizzativo derivato da cinque parole giapponesi: seiri, seiton, sieso, seiketsu e shitsuke. Tradotte, queste parole significano organizzare, riordinare, pulire, standardizzare e sostenere. Il sistema 5-S migliora la sicurezza, aumenta la produttività, migliora i tempi di attività e il morale generale.

- Kanban: Kanban (che significa “cartellone pubblicitario” o “segnale visivo”) è una tecnica di visualizzazione che aiuta a eliminare gli sprechi di inventario e sovrapproduzione regolando il flusso di merci all’interno e all’esterno dell’impianto. Un tabellone con le carte Kanban può essere posizionato in un’area visibile per segnalare quando è necessario rifornire l’inventario. Questo metodo aiuta a produrre solo ciò che è richiesto dal cliente, riducendo inventario e sprechi.

- Six Sigma: Six Sigma è un insieme di metodologie, strumenti e tecniche utilizzati per ottenere il miglioramento dei processi e la minimizzazione dei difetti. Comprende cinque principi: concentrarsi sul cliente, trovare il problema, eliminare gli sprechi, mettere in moto il processo e creare una cultura del cambiamento e della flessibilità. Six Sigma viene implementato utilizzando una delle due metodologie: DMAIC o DMADV.

– DMAIC: definire, misurare, analizzare, migliorare e controllare (define, measure, analyze, improve and control); viene utilizzato quando le organizzazioni desiderano migliorare i processi esistenti.

– DMADV: definire, misurare, analizzare, progettare e verificare (define, measure, analyze, design and verify); viene utilizzato quando un’organizzazione crea un nuovo processo.

Six Sigma è un ottimo strumento per contribuire a raggiungere l’eccellenza operativa, poiché si concentra sul miglioramento e sul flusso dei processi.

Difficoltà dell’eccellenza operativa

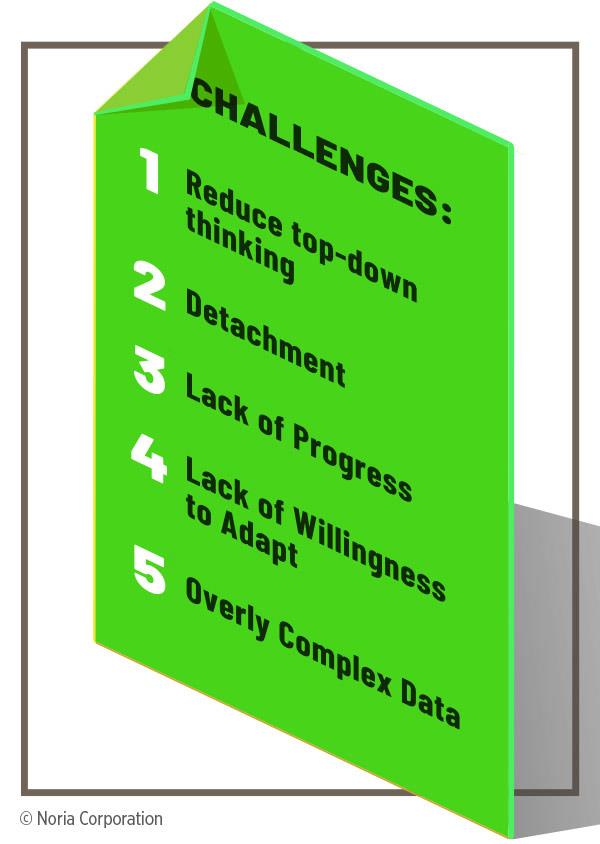

L’eccellenza operativa sembra abbastanza semplice in teoria, tuttavia la strada per raggiungerla presenta alcuni ostacoli che ogni organizzazione deve superare prima di raggiungere il successo.

- Ridurre il pensiero “dall’alto verso il basso”: il tradizionale approccio dall’alto verso il basso con cui le aziende tendono a operare può portare a complicazioni quando si punta all’eccellenza operativa. Questo non significa che devi sbarazzarti della gerarchia, bensì che l’eccellenza operativa richiede un approccio diverso, uno che parta dall’alto, per garantire il flusso.

I dipendenti in prima linea dovrebbero sentirsi autorizzati a contribuire alla correzione delle interruzioni del flusso, poiché sono loro ad affrontarle quotidianamente. Hanno esperienza diretta del processo e delle problematiche che ne derivano. - Distacco: è comune che i dipendenti siano distaccati dalla visione d’insieme dell’azienda, cosa che può rendere difficile il loro raggiungimento dell’eccellenza operativa. Se i dipendenti non comprendono appieno la strategia aziendale complessiva e il modo in cui il loro ruolo individuale si inserisce in tale strategia, è più probabile che adottino un approccio apatico al proprio lavoro.

- Mancanza di progresso: ai dipendenti che lavorano sodo piace vedere progressi. Il lavoro che stanno svolgendo sta effettivamente dando frutti e offrendo valore al cliente? A volte, quando i progressi sono lenti, il morale cala e i dipendenti non sono più motivati a continuare a lavorare per raggiungere l’eccellenza operativa.

- Mancanza di volontà di adattamento: sebbene sia abbastanza autoesplicativa, la mancanza di volontà di adattarsi e apportare rapidamente cambiamenti può bloccare sul nascere il percorso verso l’eccellenza operativa. In un mercato competitivo, le aziende devono essere pronte ad adattarsi abbastanza rapidamente per tenere il passo con la concorrenza, sia che si tratti di modificare infrastrutture, tecnologie, processi o il modo in cui i prodotti fluiscono a valle.

- Dati eccessivamente complessi: le decisioni basate sui dati sono importanti; tuttavia, è possibile anche avere troppi dati a disposizione. Quando i dati sono così complessi e difficili da comprendere o vagliare, le aziende iniziano a prendere decisioni senza basarsi su di essi.

Spesso l’eccellenza operativa dipende dal modo in cui l’organizzazione riesce ad accettare il cambiamento. Un progetto di miglioramento dei processi può distogliere il personale dal regolare programma giornaliero mentre imparano e adottano nuovi processi. Ciò richiede lo sviluppo di una nuova mentalità, ma esistono altri modi per rendere questo miglioramento continuo meno brusco. Ad esempio, a volte può essere utile eseguire un programma pilota per individuare eventuali problemi prima di implementare cambiamenti a livello aziendale o in un intero dipartimento, dopo il quale i dipendenti verranno formati.

Inoltre, la comunicazione deve essere al centro dell’attenzione di tutti mentre vengono apportati cambiamenti e processi di implementazione. È fondamentale revisionare, adattare e ri-comunicare.

Operational Excellence: An Overview –