L’overall equipment effectiveness (OEE), ovvero l’efficacia complessiva dei macchinari, è lo standard principale per misurare la produttività manifatturiera. Scopri come calcolare l’OEE, le sei perdite principali, i benefici dell’OEE e molto altro.

Cos’è l’Overall Equipment Effectiveness (OEE)?

Overall equipment effectiveness (OEE) è un termine utilizzato per valutare l’efficienza dell’operazione manifatturiera di un produttore. In altre parole, l’overall equipment effectiveness ti aiuta a individuare i problemi nelle tue operazioni, a identificare l’effettivo tempo produttivo e a come migliorarlo, fornendoti un indicatore standardizzato per monitorare i progressi. L’obiettivo della misurazione dell’OEE è il miglioramento continuo.

Come usare l’Overall Equipment Effectiveness (OEE) per misurare la produttività manifatturiera

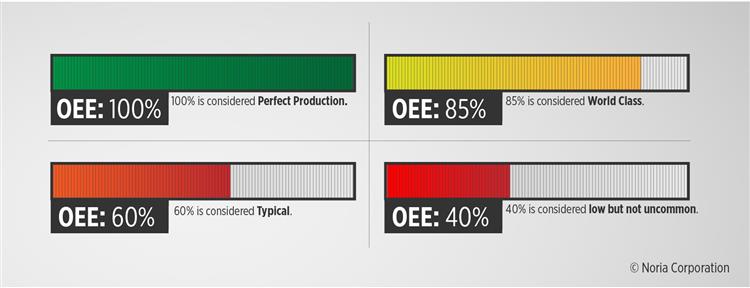

L’overall equipment effectiveness fornisce molte informazioni in un unico numero, il quale viene utilizzato in vari modi per misurare la produttività manifatturiera. Se calcolato e interpretato correttamente, può massimizzare la tua produzione in modo significativo. L’OEE viene utilizzato come parametro di riferimento per mettere la produzione a confronto con gli standard del settore, i macchinari o i turni di lavoro svolti operando un determinato macchinario. I benchmark OEE standard sono i seguenti:

- Un punteggio OEE del 100% indica una produzione perfetta, il che significa che vengono prodotti solo componenti di qualità il più rapidamente possibile e senza tempi di inattività.

- Un punteggio OEE dell’85% è considerato di livello mondiale per i produttori discreti ed è un obiettivo ricercato a lungo termine.

- Un punteggio OEE del 60% è tipico dei produttori discreti e dimostra che esiste un notevole margine di miglioramento.

- Un punteggio OEE del 40% è considerato basso, ma non raro per i produttori che hanno appena iniziato a monitorare e migliorare le prestazioni. Nella maggior parte dei casi, un punteggio basso può essere facilmente migliorato attraverso l’applicazione di misure semplici.

L’Overall Equipment Effectiveness non è solo un ottimo strumento per i manager, ma può avere un impatto significativo sui dipendenti che lavorano nello stabilimento. Le metriche nello stabilimento possono includere:

- Obiettivo – L’obiettivo di produzione.

- Effettivo – Il conteggio effettivo della produzione.

- Efficienza – Il rapporto tra obiettivo ed effettivo; la percentuale di quanto la produzione è avanti o indietro.

- Downtime, o tempo di fermo – Include tutti gli arresti non pianificati per ogni turno ed è aggiornato in tempo reale.

Overall Equipment Effectiveness: terminologia

Prima di discutere ulteriormente dell’OEE, ci sono alcuni termini importanti di cui essere a conoscenza.

- Tempo di piena produzione – tempo di produzione dopo la sottrazione delle perdite.

- Tempo di produzione pianificato – il tempo totale previsto in cui i tuoi macchinari o il tuo impianto dovrebbero produrre.

- Tempo di ciclo ideale – il tempo necessario per produrre un componente.

- Runtime – il tempo in cui il sistema di produzione è attivo e funzionale.

- Conteggio totale – il totale di componenti prodotti, inclusi quelli difettosi.

- Conteggio buono – componenti prodotti conformi agli standard del controllo di qualità.

- Componenti buoni – componenti prodotti conformi agli standard che non devono essere rilavorati.

- Qualità – si riferisce ai componenti prodotti non conformi agli standard del controllo qualità, inclusi quelli che hanno bisogno di rielaborazione. Si calcola così: Qualità = conteggio buoni / conteggio totale.

- Performance – considera il numero di occorrenze in cui la produzione rallenta o si interrompe brevemente. Un punteggio di performance perfetto nell’OEE indica che la tua operazione sta producendo il più rapidamente possibile. Si calcola così: Performance = (tempo di ciclo ideale x conteggio totale) / runtime.

- Disponibilità – considera i tempi di fermo pianificati e non pianificati. Un punteggio di disponibilità perfetto nell’OEE indica che la tua operazione è in funzione continua durante i tempi di fermo pianificati. Si calcola così: Disponibilità = runtime / tempo di produzione pianificato.

Come calcolare l’Overall Equipment Effectiveness (OEE)

Prima di calcolare l’overall equipment effectiveness, è importante indicare la differenza tra i termini efficacia ed efficienza quando si parla di OEE.

L’efficacia è la relazione tra ciò che tecnicamente potrebbe essere prodotto e ciò che viene effettivamente prodotto alla fine di un periodo di produzione. Ad esempio, se il tuo macchinario è in grado di produrre 100 prodotti all’ora e ne produce solo 80, allora è efficace all’80%.

Tuttavia, questo non ci dice quanto siano efficienti i macchinari, perché non abbiamo considerato elementi come il numero di operatori, l’energia e i materiali necessari per raggiungere l’80% di efficacia. Ad esempio, se il tuo macchinario funziona con un’efficacia del 60% con un dipendente e diventa efficace del 75% con due dipendenti, l’efficacia aumenta del 25%, ma l’efficienza diminuisce al 50% in base alla manodopera.

Ci sono due metodi principali per calcolare l’OEE:

- Calcolo Semplice: Il modo più semplice per calcolare l’OEE è il rapporto tra il tempo di piena produzione e il tempo di produzione pianificato. Si presenta così: OEE = (conteggio buono x tempo di ciclo ideale) / tempo di produzione pianificato.

- Calcolo Preferito: Questo tipo di calcolo OEE si basa sui tre fattori OEE discussi in precedenza – disponibilità, performance e qualità (conteggio buono). Si presenta così: Disponibilità x Performance x Qualità = OEE. Questo è il metodo di calcolo preferito, perché non solo ottieni il tuo punteggio OEE che mostra quanto stai andando bene, ma ottieni tre numeri (disponibilità, performance e qualità) che mostrano cosa ha causato le perdite

Esempio di calcoli preferiti

Osserviamo qui sotto due esempi di calcoli preferiti.

|

Oggetto |

Dati |

|

Tempi di fermo |

5% |

|

Efficienza |

96% |

|

Qualità (Rendimento) |

98% |

Una macchina per la creazione di widget con tempi di inattività del 5% (o disponibilità del 95%) ha un’efficienza del 96%. (Organizzazioni come l’ASTM aiutano a determinare alcuni gradi di efficienza delle macchine. Altri valori sono determinabili semplicemente osservando la produzione specifica della macchina in questione.) Due widget su 100 realizzati dalla macchina vengono rifiutati perché non conformi alle specifiche (qualità del 98%). Poiché l’OEE viene calcolato moltiplicando i tre fattori (disponibilità, performance e qualità), la tua formula si presenta così: OEE = 0,95 x 0,96 x 0,98 = 89,376%

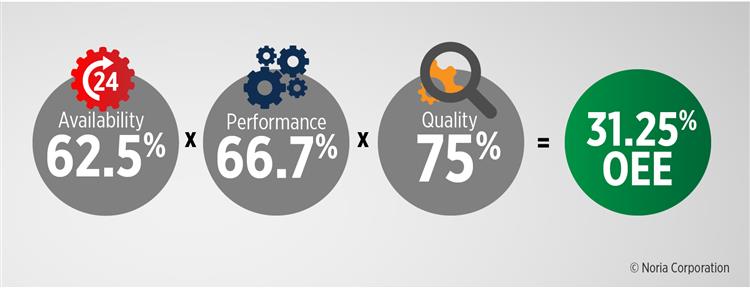

Diamo un’occhiata a un esempio più pratico. Un normale turno in un impianto di imbottigliamento dura 480 minuti. Gli operatori fanno tre pause durante il turno per un totale di 50 minuti ed effettuano due cambi durante il turno, per un totale di 60 minuti di fermo macchina e un totale di 180 minuti di tempo perso. Per calcolare la parte dell’equazione relativa alla disponibilità, prendiamo:

|

480 minuti – 180 minuti = 300 minuti 300 minuti / 480 = 62,5% Disponibilità |

Per calcolare la parte dell’equazione relativa alla performance, supponiamo che l’impianto di imbottigliamento produca 60 bottiglie al minuto. Considerando i restanti 300 minuti, il sistema di imbottigliamento può produrre 18.000 bottiglie (300 x 60). Supponiamo che le macchine funzionino più lentamente, con un tempo di ciclo di 1,5 secondi, rallentando la velocità massima di due terzi. Ciò riduce la performance effettiva a 12.000 bottiglie. Quindi, per calcolare la parte dell’equazione relativa alla performance, prendiamo:

| 1,5 secondi per bottiglia = 1 / 1,5 = 2/3 = 66,7% Performance (66,7% x 18.000 bottiglie = 12.000 unità) |

Per calcolare la parte della qualità nell’equazione, supponiamo che delle 12.000 bottiglie, 3.000 non soddisfino gli standard di controllo qualità, portando il tasso di qualità delle bottiglie al 75%. La parte della qualità dell’equazione è calcolata come:

| (12.000 – 3.000 difetti) / 12.000 = 75% Qualità |

Possiamo vederlo anche come 3.000 bottiglie / 60 bottiglie al minuto = 50 minuti persi in qualità.

Quindi, per calcolare l’OEE (Disponibilità x Performance x Qualità = OEE), prenderemo 62,5% x 66,7% x 75% = 31,25% OEE. Ciò significa che tecnicamente potremmo produrre 28.800 bottiglie, ma alla fine solo 9.000 bottiglie vengono messe in vendita (9.000/28.800) = 31,25%.

Quali sono le sei perdite principali nell’Overall Equipment Effectiveness (OEE)?

L’obiettivo principale dell’implementazione di un programma OEE è ridurre o eliminare le cause più comuni delle perdite di produttività di macchine o apparecchiature, note come le sei perdite principali. Queste sei perdite sono suddivise nelle tre principali categorie OEE (disponibilità, performance e qualità).

|

OEE |

Sei Perdite Principali |

|

Perdita di Disponibilità |

Guasto delle apparecchiature |

|

Configurazione e regolazioni |

|

|

Perdita di Performance |

Inattività e brevi pause |

|

Velocità ridotta |

|

|

Perdita di Qualità |

Difetti di processo |

|

Produzione ridotta |

Perdite di Disponibilità

- Guasto delle apparecchiature: include le apparecchiature che non funzionano quando è prevista la produzione, causando tempi di inattività non pianificati. Esempi comuni sono: guasti alle macchine, arresti per manutenzione non pianificati e guasti degli attrezzi.

- Configurazione e regolazioni: tempi di inattività produttiva dovuti a cambi, regolazioni di macchine e attrezzi, manutenzione pianificata, ispezioni e tempi di configurazione/riscaldamento.

Perdite di Performance

- Inattività e brevi pause: anche dette “piccole soste”, le pause e gli arresti minori si verificano quando l’apparecchiatura si ferma per un breve periodo di tempo. Ciò può essere causato da inceppamenti, ostruzioni del flusso, errori di impostazione o di pulizia. Questi problemi vengono solitamente risolti dall’operatore.

- Velocità ridotta: anche detta “ciclo lento”, la velocità ridotta si verifica quando l’apparecchiatura funziona a velocità inferiori al tempo di ciclo ideale (il più veloce possibile). Le cause più comuni della riduzione della velocità sono apparecchiature usurate o sottoposte a scarsa manutenzione a causa di cattive pratiche di lubrificazione, materiali scadenti e cattive condizioni ambientali.

Perdite di qualità

- Difetti di processo: includono qualsiasi componente difettoso realizzato durante una produzione stabile, comprendendo sia i componenti scartati sia quelli che possono essere rilavorati. Alcune cause comuni dei difetti di processo sono le impostazioni errate della macchina e gli errori dell’operatore o dell’apparecchiatura.

- Produzione ridotta: si riferisce ai componenti difettosi realizzati dall’avvio dei macchinari fino al raggiungimento di una produzione stabile. Come i difetti di processo, include sia i componenti scartati sia quelli che possono essere rilavorati. La riduzione di produzione si verifica più comunemente dopo ricambi o impostazioni errate, e durante il riscaldamento della macchina.

Overall Equipment Effectiveness (OEE) – cinque benefici

Implementare una strategia OEE offre un vantaggio per raggiungere i tuoi obiettivi di produzione. Consente di adottare un approccio proattivo modificando i processi di produzione in tempo reale, riducendo i tempi di inattività, aumentando la capacità, riducendo i costi, migliorando la qualità e aumentando l’efficienza. Diamo un’occhiata ai 10 vantaggi dell’OEE.

- Ritorno sull’investimento (return on investment, ROI) per i macchinari: le aziende investono molto in macchinari, quindi è importante massimizzare il ritorno su questo investimento. Se riesci a utilizzare una strategia OEE per produrre il 15% in più con la stessa apparecchiatura nello stesso lasso di tempo, ciò può avere un impatto notevole sui tuoi profitti.

- Aumento della competitività: i produttori si sforzano sempre di ridurre le perdite durante la produzione per raggiungere la massima competitività. L’utilizzo dei dati di un report OEE ti aiuta a identificare i colli di bottiglia e le debolezze nella tua produzione, consentendoti di agire immediatamente.

Qualità e competitività vanno di pari passo e la metrica di qualità dell’OEE può aiutarti a identificare i problemi nella produzione che causano la creazione di componenti da scartare o rilavorare. - Riduzione dei costi dei macchinari: una strategia OEE ti aiuta a comprendere le prestazioni effettive della tua attrezzatura, per sapere se produce in modo efficiente. Ti avvisa inoltre di potenziali problemi che potrebbero portare a futuri guasti e riparazioni. L’OEE consente di prevedere potenziali guasti delle macchine, riducendo i costi di manutenzione e i tempi di fermo.

- Massimizza la produttività della forza lavoro: utilizza l’OEE per capire le motivazioni dei tempi di inattività degli operatori, per rivelare dati sulla produttività e individuare lunghi tempi di cambio o configurazione. Informazioni come queste ti aiutano ad allocare in modo appropriato le risorse, a identificare dove si ha un surplus di personale e a determinare quando sia necessario effettuare nuove assunzioni.

- Visualizza facilmente le prestazioni: l’OEE enfatizza la visibilità, consentendo di visualizzare in modo chiaro i problemi di produzione invece di dover fare affidamento sulle ipotesi. Evidenziando le principali fonti di perdita di produttività in un’unica percentuale, è possibile vedere cosa funziona e dove sono necessari miglioramenti.

Overall Equipment Effectiveness (OEE) – caso studio

Con sede a Fort Collins, Colorado, la New Belgium Brewing Company è nata come piccolo birrificio amatoriale ed entro il 2012 è diventata il terzo birrificio artigianale più grande della nazione (l’ottavo in assoluto). Producendo birre popolari come la birra ambrata Fat Tire, la New Belgium si è trovata rapidamente in difficoltà nel tenere il passo con le richieste dei clienti, soprattutto per quanto riguarda l’imbottigliamento. La loro attività di produzione ha raggiunto rapidamente la capacità massima, rendendo difficile individuare efficienze e inefficienze nelle linee di imbottigliamento. I loro obiettivi si sono rapidamente spostati verso il miglioramento dell’OEE:

- Aumentare la capacità del birrificio per sfruttare al meglio la produzione.

- Migliorare l’overall equipment effectiveness (OEE) in modo da generare prodotti di qualità, gestire l’efficienza produttiva e assicurarsi che la linea di produzione sia disponibile durante i tempi di inattività programmati, le modifiche di confezionamento e le procedure di manutenzione.

- Gestire il birrificio a piena capacità e raddoppiare la produzione.

La New Belgium ha dovuto affrontare alcune sfide quando si è trattato di raggiungere gli obiettivi dell’OEE. Non aveva modo di visualizzare informazioni in tempo reale durante i periodi di inattività non programmati delle varie apparecchiature, causando rallentamenti; il team di produzione doveva costantemente stare dietro ai tempi di inattività non programmati degli asset; e non era possibile prevedere la capacità del sistema di imbottigliamento, un dato che avrebbe consentito loro di collocare efficacemente il personale in determinate aree per contribuire a raggiungere i loro obiettivi di produzione.

Nell’arco di cinque anni, il birrificio ha implementato una serie di iniziative di automazione della produzione, tra cui un aggiornamento del sistema software di automazione della produzione per semplificare la linea di imbottigliamento e individuare il suo massimo potenziale. Dopo un audit, il birrificio si è reso conto rapidamente che le sue linee esistenti sono in grado di produrre 294.000 casse a settimana, ma ne producevano solo 150.000 a settimana a causa di tempi di inattività, programmati e non programmati.

Questo problema, insieme al loro processo arcaico di registrazione manuale dei dati, che prevedeva la gestione di registri di produzione cartacei e fogli di calcolo, mostrano che il loro sistema non era sufficiente per tenere il passo con il livello di produzione che il birrificio stava affrontando. Si sono resi conto che l’utilizzo di un sistema software per la produzione era di notevole aiuto per gestire le varie miscele di birra e le opzioni di confezionamento, nonché a gestire con precisione i tempi di inattività programmati e non programmati.

L’aggiornamento del loro sistema di automazione ha inoltre consentito di contestualizzare le enormi quantità di dati raccolti, rendendo più semplice l’analisi e la sua trasformazione in informazioni utilizzabili. Questa maggiore visibilità del quadro produttivo complessivo ha portato a una comprensione della reale capacità produttiva, il che ha contribuito a rendere prevedibile l’evasione degli ordini.

Infine, la New Belgium aveva bisogno di un modo per reagire più rapidamente ai tempi di inattività non programmati. Grazie ai dati del software aggiornato, il birrificio si è reso conto della necessità di aumentare il proprio team di manutenzione del 60%. Hanno aggiunto un team di miglioramento e analisi dei processi, hanno formato il personale chiave sui processi Kaizen e gli altri membri del team sul metodo Six Sigma per reagire ai problemi più rapidamente.

Avevano bisogno di un modo efficace per raccogliere, elaborare e analizzare i dati per migliorare la produzione aziendale complessiva. Questo ha avuto un impatto significativo sull’OEE del birrificio:

- L’OEE è aumentato dal 45 al 65% in poco più di due anni.

- I tempi di inattività sono diminuiti di oltre il 50%.

- L’efficienza del tempo di produzione programmato è aumentata dal 25 al 30%.

- Le settimane di produzione hanno battuto i record producendo costantemente da 190.000 a 200.000 confezioni.

- La capacità dell’area di imballaggio è stata estesa a circa 1,3 milioni di barili all’anno.

- Il birrificio ha mantenuto costi operativi inferiori ritardando gli investimenti di capitale.

Overall Equipment Effectiveness (OEE) – domande frequenti

Come faccio a sapere se l’OEE funzionerà per la mia azienda?

L’overall equipment effectiveness è comune negli impianti di produzione che realizzano singoli componenti (impianti discreti). Tuttavia, viene spesso utilizzato anche nelle raffinerie per aiutare a identificare la produzione effettiva.

Come posso ottenere un punteggio OEE per l’intera linea di produzione?

Il modo migliore per ottenere un punteggio OEE per l’intera linea di produzione è misurare l’OEE del macchinario che gestisce la maggior parte del lavoro. Nelle linee di produzione non bilanciate, si misura l’OEE nel punto più problematico.

I cambi, la manutenzione preventiva e le pause del personale dovrebbero influenzare il mio punteggio OEE?

I cambi fanno parte di una delle sei grandi perdite (configurazione e regolazione) e dovrebbero essere inclusi nell’OEE. Anche la manutenzione preventiva e le pause influenzano il punteggio OEE, perché tolgono tempo utile alla produzione. Le eccezioni includono la manutenzione preventiva effettuata durante una chiusura programmata e se i macchinari possono produrre indipendentemente dal fatto che l’operatore sia in pausa.

Dovrei cercare di raggiungere il punteggio OEE di livello mondiale, ovvero 85%?

No. Sebbene l’85% sia un parametro di riferimento ammirevole, la maggior parte dei produttori che calcolano per la prima volta il proprio OEE ottengono un punteggio inferiore al 50%. Dovresti stabilire obiettivi OEE che mostrino miglioramenti nel tempo (solitamente da tre a cinque mesi).

Qual è la differenza tra OEE e TEEP?

Total effective equipment performance (TEEP), ovvero le prestazioni effettive totali dei macchinari, misurano la quantità di produzione di un impianto se questo fosse in funzione 24 ore al giorno, sette giorni alla settimana, mentre l’OEE misura la tua produttività durante il tempo di produzione pianificato.

Quale periodo di tempo viene utilizzato per calcolare l’OEE?

Dipende dalla discrezione del produttore, ma il periodo di tempo più comune è un turno. Altri intervalli di tempo includono una specifica lavorazione, una giornata o un monitoraggio continuo.

Overall Equipment Effectiveness (OEE): An Overview –