Le responsabilità normative, la consapevolezza dei consumatori e l’attenzione alla salute pubblica stanno sfidando i produttori di alimenti e bevande a scegliere il giusto lubrificante di qualità alimentare per ogni applicazione nei loro processi. Ecco cosa devi sapere.

I consumatori segnalano un “cattivo sapore” o un “odore di catrame”. Alcuni affermano di aver avuto mal di stomaco o una sensazione di bruciore alla gola. Il colpevole? I lubrificanti.

Negli ultimi 25 anni, la contaminazione derivante dai lubrificanti per macchinari nella produzione di alimenti e bevande ha causato richiami e perdita di fiducia da parte dei consumatori, per non parlare delle minacce alla salute pubblica. Senza l’uso di appropriati lubrificanti di qualità alimentare e delle giuste Procedure Operative Standard (SOP – Standard Operating Procedures), qualsiasi produttore di alimenti e bevande può essere vulnerabile alla contaminazione.

Nonostante i rischi di contaminazione, la ricerca mostra che circa il 60% dei produttori di alimenti e bevande con sede negli Stati Uniti non è passato da oli e grassi convenzionali a lubrificanti per uso alimentare. Molti usano ancora oli che aumentano il potenziale rischio di contaminazione che potrebbe sostanzialmente arrestare un’attività.

Con l’adozione del Food Safety Modernization Act (FSMA) nel 2011, i produttori che creano alimenti, prodotti farmaceutici e integratori alimentari devono implementare sistemi e controlli per evitare rischi. Ciò include garantire che i lubrificanti siano sicuri per gli alimenti.

Quindi, cosa sono esattamente i lubrificanti per uso alimentare e come può un produttore di alimenti e bevande raggiungere la conformità? Quali programmi di formazione e manutenzione essenziali dovrebbero essere messi in atto per prevenire la contaminazione? Questo articolo esplorerà queste basi dei lubrificanti per uso alimentare e altro ancora.

Valutazione dei rischi: uno sguardo più attento ai lubrificanti nella lavorazione alimentare

Prima di approfondire i tipi di lubrificanti comunemente utilizzati nella produzione alimentare, le nuove responsabilità dovute alle normative e come implementare efficacemente un programma sicuro e sano, affrontiamo il motivo per cui l’industria alimentare è spinta ad adottare rigorose “best practices” relative alla lubrificazione.

Le agenzie governative degli Stati Uniti coinvolte nella lavorazione alimentare sono il Dipartimento dell’agricoltura (USDA) e la U.S. Food and Drug Administration (FDA). Prima del 1998, la supervisione di tutti i lubrificanti di qualità alimentare e la revisione delle formulazioni erano responsabilità dell’USDA. I produttori di lubrificanti erano tenuti a dimostrare che le loro formule rispettavano una serie di linee guida denominate Titolo 21 ai sensi del Codice di sicurezza dei Regolamenti Federali (CFR).

Quindi, l’USDA ha attribuito ai produttori la responsabilità di valutare il rischio in seguito a un cambiamento del suo programma nel febbraio 1998. Ciò significa che i produttori di lubrificanti erano incaricati di garantire che i loro ingredienti fossero sicuri. A causa del peso di tale responsabilità, questo importante cambiamento di programma ha reso necessario che consulenti e fornitori esterni entrassero nel mercato per aiutare i produttori a sviluppare sistemi, identificare rischi e creare procedure operative standard in modo da poter ricevere una certificazione di lubrificazione.

Oggi, la NSF (National Sanitation Foundation) supervisiona un programma di valutazione della lubrificazione alimentare. È fondamentalmente ciò che ha progettato l’USDA, che richiede ai produttori di lubrificanti usati nella lavorazione alimentare di fornire documenti di supporto che dimostrino la loro conformità alla salute e alla sicurezza. Cosa significa per i produttori di lubrificanti e per le attività che utilizzano lubrificanti di qualità alimentare? In sostanza, ci sono livelli di conformità, sistemi richiesti e serie di controlli ed equilibri che devono essere rispettati per il bene della salute pubblica.

Lubrificanti comuni utilizzati nella produzione di alimenti e bevande

I lubrificanti utilizzati nella lavorazione di alimenti e bevande sono classificati in base alla loro sicurezza se entrano in contatto con gli alimenti. La National Sanitation Foundation (NSF) supervisiona un programma di valutazione dei lubrificanti che include un elenco di lubrificanti approvati, il quale viene costantemente aggiornato.

Per aiutare i produttori di alimenti e bevande a scegliere il lubrificante sicuro più adatto per ogni applicazione, illustriamo le basi della lubrificazione NSF.

Lubrificanti H1

Considerati lubrificanti di qualità alimentare, i lubrificanti H1 sono approvati per l’uso nella lavorazione di alimenti e bevande in cui può verificarsi un contatto accidentale. Inoltre, i lubrificanti H1 possono contenere basi, additivi e addensanti e possono essere a base di petrolio o sintetici.

I lubrificanti a base di petrolio includono oli minerali bianchi o oli minerali bianchi di tipo USP, raffinati, incolori, inodori e non macchianti.

I lubrificanti sintetici sicuri per gli alimenti includono basi come polialfaolefine e polialchilenglicoli e siliconi come il dimetilpolisilossano.

Lubrificanti H2

I lubrificanti H2 possono essere utilizzati negli stabilimenti di produzione di alimenti e bevande, ma non in applicazioni in cui possano entrare in contatto con gli alimenti. Non esiste un elenco definito di ingredienti che i lubrificanti H2 devono contenere, ma ci sono ingredienti che non possono essere presenti nelle aree di lavorazione alimentare, come:

- Cancerogeni

- Mutageni

- Teratogeni

- Acidi minerali

- Metalli pesanti come arsenico, piombo e mercurio

Lubrificanti H3

I lubrificanti H3 sono oli commestibili o solubili generalmente utilizzati per la pulizia e la prevenzione della ruggine sulle parti delle macchine. Sono solitamente composti da oli di mais, semi di cotone, soia o minerali. Mentre i lubrificanti H3 possono essere utilizzati a contatto con gli alimenti, sono limitati dalle normative FDA.

Cosa rende un lubrificante di grado alimentare?

La FDA specifica i componenti di cui devono essere composti i lubrificanti di grado alimentare per entrare in contatto accidentale con gli alimenti in modo sicuro. I lubrificanti di grado alimentare con certificazione NSF che soddisfano lo standard di tolleranza zero della FDA sono elencati come composti non alimentari certificati NSF.

I lubrificanti di grado alimentare sono sicuri per l’uso in apparecchiature e applicazioni per la lavorazione di carne, pollame e altri alimenti.

I codici FDA nel Titolo 21 spiegano quali ingredienti sono consentiti nei lubrificanti di grado alimentare. Ad esempio, gli H1 sono più limitati perché sono consentiti per l’esposizione accidentale con gli alimenti. Le linee guida H2 sono meno restrittive e includono una selezione più ampia di lubrificanti, ma soddisfano comunque le linee guida vigenti e richiedono ai produttori di disporre di protocolli di conformità, come con qualsiasi lubrificante. I lubrificanti per uso alimentare sono:

- Inodori

- Insapori

- Valutati come sicuri per l’esposizione accidentale

- Capaci di resistere a temperature estreme, fredde e calde

- Più stabili dei tradizionali lubrificanti per uso alimentare a base di olio bianco e minerale

Oltre a rispettare rigorosi standard normativi, è stato dimostrato che i lubrificanti per uso alimentare prolungano la durata delle apparecchiature e riducono i costi di manutenzione.

Norme 101: comprendere le proprie responsabilità

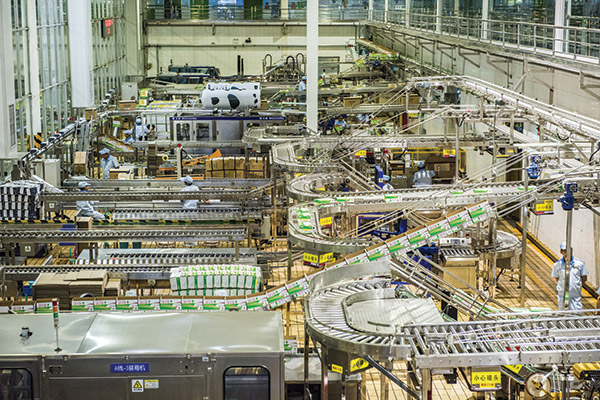

Ci sono molte parti mobili nelle apparecchiature di lavorazione di alimenti e bevande. I lubrificanti utilizzati per ungere cuscinetti, catene, riduttori e altri componenti possono potenzialmente gocciolare, perdere, nebulizzare o in altro modo “toccare” un prodotto che gli acquirenti alla fine mangeranno o berranno. Ogni fase del processo di produzione può includere un potenziale pericolo. I produttori di alimenti e bevande hanno la responsabilità di garantire una produzione sicura e affidabile, e questa responsabilità è imposta dal FSMA (Food Safety and Modernization Act). Le procedure operative standard devono essere in atto per garantire la conformità al FSMA, guidate dalla HACCP (Hazard Analysis and Critical Control Points) e dalla HARPC (Hazard Analysis and Risk-Based Prevention Controls).

Ci sono molte parti mobili nelle apparecchiature di lavorazione di alimenti e bevande. I lubrificanti utilizzati per ungere cuscinetti, catene, riduttori e altri componenti possono potenzialmente gocciolare, perdere, nebulizzare o in altro modo “toccare” un prodotto che gli acquirenti alla fine mangeranno o berranno. Ogni fase del processo di produzione può includere un potenziale pericolo. I produttori di alimenti e bevande hanno la responsabilità di garantire una produzione sicura e affidabile, e questa responsabilità è imposta dal FSMA (Food Safety and Modernization Act). Le procedure operative standard devono essere in atto per garantire la conformità al FSMA, guidate dalla HACCP (Hazard Analysis and Critical Control Points) e dalla HARPC (Hazard Analysis and Risk-Based Prevention Controls).

Che cos’è il Food Safety Modernization Act?

Secondo la CDC (Centers for Disease Control and Prevention), ogni anno le malattie e le patologie trasmesse dagli alimenti negli Stati Uniti causano:

- malattie in 1 americano su 6 (circa 48 milioni di persone)

- 128.000 ricoveri ospedalieri

- 3.000 decessi

Il Food Safety and Modernization Act (FSMA) è progettato per cambiare radicalmente il modo in cui identifichiamo e preveniamo le malattie trasmesse dagli alimenti nel sistema alimentare globale. Riconosce le malattie trasmesse dagli alimenti come una minaccia significativa per la salute pubblica e l’economia. Sottolinea inoltre che la sicurezza alimentare è una responsabilità condivisa e che ogni attore nella filiera deve essere ritenuto responsabile, adottando protocolli e procedure definiti per prevenire la contaminazione.

Il FSMA conferisce alla FDA l’autorità di controllo per promuovere la conformità e incoraggiare standard di sicurezza alimentare basati sul rischio. In questo modo, quando si verifica un’esposizione, ci sono piani per una risposta tempestiva ed efficace per aiutare a contenere il problema.

Rimanere al corrente: Implementazione del FSMA

C’è parecchia confusione attorno al FSMA e ai sistemi di gestione dei rischi come l’HACCP, e le incomprensioni su ciò che richiedono le normative possono creare un rischio di non conformità.

“Non comprendere” il FSMA non esonera il produttore da audit, multe e sanzioni. Poiché il FSMA copre un’ampia gamma di settori e produttori, alcuni potrebbero non pensare che le loro strutture richiedono lubrificanti sicuri per gli alimenti e potrebbero inconsapevolmente violare la legge.

Ecco alcuni requisiti e passaggi del FSMA che aiuteranno i produttori a essere conformi:

- Tutti gli stabilimenti devono avere un piano di sicurezza alimentare documentato e sviluppato con un individuo qualificato per i controlli preventivi, formato da un partner della FDA.

- I produttori devono designare qualcuno come mediatore per assistire durante le ispezioni della FDA.

- Il programma di lubrificazione deve elencare tutti i passaggi del processo di produzione.

- I produttori devono valutare la gravità di ogni potenziale rischio elencato.

- I rischi elencati devono essere soppesati rispetto ai benefici per spiegarne l’esistenza nel processo.

- I rischi devono essere limitati con controlli documentati che vengono messi in atto. I controlli devono essere efficaci nell’impedire che si verifichi un pericolo. L’intero processo deve essere registrato e prodotto su richiesta di un ispettore della FDA.

Cosa sono HACCP e HARPC?

Cosa sono HACCP e HARPC?

L’HACCP è un sistema che aiuta ad eliminare i rischi nella produzione alimentare e comprende sette principi:

- Analisi dei rischi

- Identificazione dei punti di controllo critici

- Definizione dei limiti critici

- Procedure di monitoraggio

- Azioni correttive

- Conservazione dei registri

- Procedure di verifica

L’HARPC è una disposizione di analisi dei pericoli del FSMA creata per identificare potenziali rischi di contaminazione di alimenti e ingredienti durante la lavorazione, la produzione, il confezionamento e la conservazione. Ogni pericolo deve essere identificato, valutato, prevenuto, monitorato e corretto.

A causa delle normative delineate da HACCP e HARPC, necessarie per conformarsi al FSMA, i produttori di alimenti e bevande sono tenuti a sostenere un notevole onere nello sviluppo di procedure operative standard inattaccabili. In sostanza, c’è tolleranza zero per la contaminazione.

Cosa c’entra tutto questo con i lubrificanti per uso alimentare? A ogni applicazione nel processo di produzione deve essere assegnato il lubrificante giusto e tali lubrificanti per uso alimentare devono soddisfare i requisiti FSMA. In caso contrario, il produttore corre il rischio significativo di mettere a repentaglio la salute pubblica, di perdere la fiducia dei consumatori, di farsi carico dei costi dei richiami e di compromettere la capacità dell’impianto di proseguire le operazioni.

Superare le sfide: lubrificazione sicura delle attrezzature per la lavorazione alimentare

A differenza di altri settori, l’industria di trasformazione di alimenti e bevande affronta circostanze uniche che possono rappresentare un rischio per la sicurezza alimentare quando si parla di lubrificazione. Queste condizioni possono creare sfide per le strutture quando lubrificano le loro attrezzature per la trasformazione alimentare.

Qualità del lubrificante: una struttura di trasformazione alimentare deve scegliere il lubrificante appropriato prima di qualunque applicazione. Il lubrificante giusto deve resistere a condizioni estreme, come calore, freddo, acqua, vapore e ossigeno, e offrire un’efficace pompabilità. Devono essere soddisfatte ulteriori considerazioni a seconda di dove verrà utilizzato il lubrificante, in conformità con le linee guida federali.

Parti della macchina: a causa della complessa gamma di attrezzature che può richiedere, una struttura di produzione alimentare può avere un mix unico di componenti che richiedono una lubrificazione adeguata. Ciò include pompe, miscelatori, serbatoi, trasmissioni a catena e nastri trasportatori.

Superfici interne: oltre a lubrificare le parti critiche della macchina, i produttori di alimenti e bevande utilizzano anche lubrificanti sulle superfici interne per controllare fattori come calore e corrosione.

Sistemi e SOP: definizione dei processi

La selezione dei lubrificanti di qualità alimentare giusti e l’implementazione delle necessarie SOP e misure di prevenzione dei rischi impediranno potenziali rischi ed esposizioni. E al giorno d’oggi, nessun produttore alimentare può permettersi di prendere scorciatoie nella formazione e implementazione dei processi.

Da dove iniziare?

Per sviluppare un programma di lubrificazione in linea con gli standard FSMA che ridurrà la responsabilità e aiuterà a proteggere la salute pubblica, ci sono diverse azioni che una struttura dovrebbe eseguire.

- Identificare ogni fase del processo di produzione.

- Elencare ogni potenziale pericolo legato a tali fasi.

- Valutare ogni pericolo identificato per determinare il rischio associato di contaminazione in termini di probabilità e gravità.

- Valutare i rischi rispetto ai benefici di ogni fase e la probabilità di pericoli gravi per determinare cosa è critico e cosa non lo è.

- Assicurarsi che siano in atto controlli appropriati nell’intera operazione per limitare il rischio complessivo di contaminazione.

Alla ricerca di zero incidenti, zero difetti e zero guasti, il Japanese Institute of Plant Maintenance (JIPM) ha sviluppato il suo concetto di Total Productive Maintenance (TPM). Poiché la lubrificazione è fondamentale per garantire una produzione alimentare sicura ed efficace, la TPM è una strategia efficace per coprire tutte le basi della gestione dell’impianto per ridurre i rischi. Il piano dovrebbe includere l’HACCP e tutti i dipendenti dovrebbero comprendere i processi.

Manutenzione Produttiva Totale (TPM)Il processo di utilizzo di macchinari, attrezzature, dipendenti e processi di supporto per mantenere e migliorare l’integrità della produzione e la qualità dei sistemi. |

Sebbene sviluppare un programma di formazione e rispettare la FSMA possa sembrare un dovere schiacciante, possiamo iniziare elencando ogni passaggio del processo di produzione. Riunisci il team, fai riferimento a uno schema di stabilimento, delinea ogni passaggio del processo di produzione e quindi suddividi tali passaggi tra macchinari e componenti specifici che richiedono lubrificazione.

Nel farlo, tieni presente cosa significa “pericolo” nell’ambito della lavorazione alimentare, in relazione ai lubrificanti per uso alimentare. Qualsiasi situazione che potrebbe compromettere l’integrità di un prodotto alimentare o di un ingrediente è considerata un potenziale pericolo. Includendo i vari operatori coinvolti nei processi di produzione, è possibile raccogliere e rivedere maggiori informazioni sui potenziali pericoli.

L’identificazione dei potenziali rischi è la base per stabilire le procedure operative standard (SOP) e le basi della formazione.

Di seguito sono riportati ulteriori suggerimenti per creare procedure per garantire che i lubrificanti siano utilizzati correttamente, in sicurezza e in conformità con i requisiti FSMA e FDA.

- Eseguire un’indagine in loco per aiutare ad assegnare un lubrificante alimentare appropriato a ogni componente che ne richiede uno.

- Cercare la registrazione NSF per garantire che i lubrificanti siano adatti all’uso nella lavorazione di alimenti e bevande.

- Delineare procedure operative standard specifiche e identificare chi (un individuo o un team) nell’organizzazione sarà ritenuto responsabile per ogni passaggio.

- Testare e monitorare i controlli messi in atto.

- Assicurarsi che il piano di manutenzione soddisfi i requisiti HARPC.

Elimina le congetture dalla formazione

I produttori di alimenti e bevande non sono soli nel tentativo di raggiungere la conformità FSMA, selezionando correttamente i lubrificanti e sviluppando piani di manutenzione. Dall’apprendimento di precise competenze di lubrificazione, alla massimizzazione dell’affidabilità delle macchine, all’analisi dei lubrificanti da utilizzare nella lavorazione alimentare, un partner di formazione esperto può alleggerire il carico in modo che i produttori possano concentrarsi sulla produzione e sulla redditività.

The Basics: Food Processing Lubrication – Noria Media

Leggi l’articolo originale su machinerylubrication.com