Lo strumento dei 5 Perché è il semplice processo di chiedere “perché?” in modo interrogativo per arrivare alla causa principale di un problema specifico. Scopri quando e come utilizzare i 5 Perché, e osserva degli esempi.

Cos’è il metodo dei 5 Perché?

Lo strumento dei 5 Perché è il semplice processo di chiedere “perché?” in modo interrogativo per arrivare alla causa prima di un problema specifico. Ogni risposta a un “perché?” costituisce la base della domanda successiva e con cinque domande riusciamo a risolvere il problema. Questa tecnica ti aiuta a scoprire la sottostante correlazione causa-effetto tra i problemi di minore entità e la loro causa principale. Sebbene possa essere utilizzato come strumento autonomo, il metodo dei 5 Perché è spesso impiegato insieme a strumenti di analisi causa-effetto come la root cause analysis (analisi della causa radice), e la fase di analisi del DMAIC (define, measure, analyze, improve and control – definire, misurare, analizzare, migliorare e controllare).

Come per la maggior parte delle tecniche lean, lo strumento dei 5 Perché è stato originariamente sviluppato negli anni ’30 da Sakichi Toyoda, il fondatore della Toyota Motor Corporation. Fu introdotto negli anni ’50 come elemento fondamentale di formazione nel Toyota Production System (TPS). L’architetto del TPS e creatore delle tecniche di produzione lean, Taiichi Ohno, ha affermato che il metodo dei 5 Perché è alla base dell’approccio scientifico di Toyota e, ripetendo “perché?” cinque volte, la causa principale di un problema diventa chiara, così come la sua soluzione.

Ogni volta che si presentava un problema, Ohno incoraggiava il suo staff ad esplorarlo in prima persona, finché non ne venivano individuate le cause prime. “Osservate il reparto produzione senza preconcetti”, consigliava, secondo quanto riportato sul sito web dell’azienda Toyota. “Chiedete ‘perché?’ cinque volte per ogni problema.”

Quando utilizzare un’analisi dei 5 Perché?

Immaginate l’esempio, spesso umoristico, dei bambini che chiedono continuamente “perché?” dopo ogni risposta che viene data loro. Mentre stai guidando, tuo figlio potrebbe porre domande che vanno da “Perché la luna non è più visibile?” e “Perché non ci sono nuvole nel cielo?” a “Perché andiamo al supermercato?” Per quanto fastidioso possa essere a volte, secondo lo psicologo infantile di Harvard Paul Harris, dai due ai cinque anni i bambini fanno circa 40.000 domande, la maggior parte delle quali sono di natura esplicativa. Il loro scopo non è infastidirti, ma semplicemente trovare una spiegazione.

Questa è la base del metodo dei 5 Perché: non solo è utile come strumento di analisi, ma è anche comunemente utilizzato per risolvere problemi da semplici a moderatamente difficili, fare troubleshooting e migliorare la qualità. In parole povere, aiuta a spiegare perché sta succedendo qualcosa. Lo strumento 5 Perché tende a non essere il metodo migliore per questioni più complesse, dato che in genere ti porta a seguire un limitato percorso di interrogazione, mentre questioni più complesse potrebbero avere molteplici cause. L’analisi causa-effetto (diagrammi fishbone o a lisca di pesce) o l’analisi delle modalità e degli effetti dei guasti (failure mode and effects analysis, FMEA) possono essere strumenti più efficaci per problemi complessi.

Per problemi moderatamente semplici, il metodo dei 5 Perché è ottimo per arrivare rapidamente alla causa principale senza dover utilizzare un approccio più lungo e approfondito. La sua semplicità lo rende uno strumento flessibile da utilizzare con altri metodi e tecniche lean come l’analisi delle cause radice, kaizen e Six Sigma.

Alcuni problemi possono avere più cause prime, quindi anche se il metodo dei 5 Perché è più efficace per risolvere problemi di difficoltà bassa o moderata, è anche utile quando ci sono più cause che contribuiscono allo stesso problema. Quando un’indagine basata sui 5 Perché si dirama su più percorsi, a volte viene definita un’indagine dei 5 Perché “a tre gambe”. Se durante un’indagine dei 5 Perché si presentano più percorsi, di solito significa che il controllo di rilevamento è inefficace o che si è verificato un problema sistemico. Pertanto, i percorsi aggiuntivi dei 5 Perché “a tre gambe” sono utili per determinare quale processo è rimasto inattivo o non è stato efficace nel rilevare il guasto imminente.

Come usare i 5 Perché?

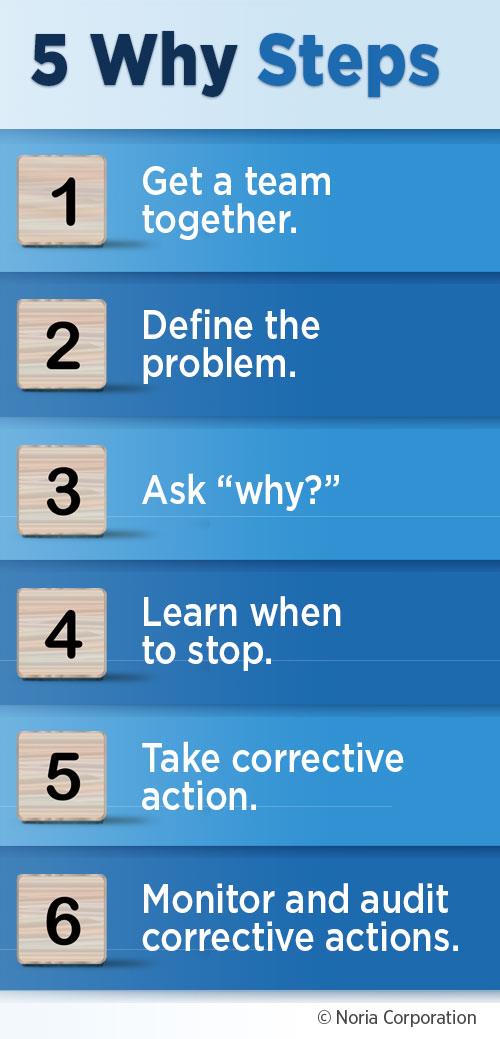

Il metodo dei 5 Perché è molto semplice da mettere in pratica: in sostanza, si determina un problema e si chiede “perché?” cinque volte (a volte meno, a volte di più) per arrivare alla causa principale, in modo da poterlo risolvere in modo permanente. C’è un semplice processo in sei fasi che puoi seguire per assicurarti di ottenere sempre il massimo dal metodo dei 5 Perché. Si inizia con la formazione di un team adeguato e si termina con l’adozione di azioni correttive.

- Metti insieme un team. Il metodo dei 5 Perché non è un esercizio basato sul singolo individuo. Le migliori pratiche impongono di assemblare un team interfunzionale di dipendenti che

abbiano familiarità con il processo in questione. Ciò consente di avere punti di vista diversi quando si inizia il processo di determinazione della causa principale.

abbiano familiarità con il processo in questione. Ciò consente di avere punti di vista diversi quando si inizia il processo di determinazione della causa principale.

A volte può essere utile riunire il team dopo aver identificato e definito il problema (fase due). L’idea di base è l’importanza dell’inclusione di tutti i membri del team che sono stati coinvolti o che hanno notato il problema, dato che hanno una conoscenza diretta di ciò che sta accadendo.

Una volta assemblato il team, scegli un team leader per facilitare la discussione, chiedi i 5 Perché, prendi appunti ed eventualmente assegna la responsabilità della soluzione o delle soluzioni identificate dal gruppo. Non ci sono requisiti specifici per essere un team leader e non è necessario che sia la persona che ha inizialmente scoperto il problema. - Definisci il problema. Come accennato in precedenza, questo potrebbe essere considerato il primo passo, dato che il problema dà il via al processo dei 5 Perché. Se possibile, chiedi all’intero team di osservare il problema in azione. In caso contrario, affidatevi ai membri del team che hanno sperimentato il problema in prima persona. Una volta discusso il problema, crea una sua definizione con cui tutti siano d’accordo. Ad esempio: “Le lattine si muovono lungo il nastro di inscatolamento con le etichette strappate” o “La newsletter non viene inviata in tempo”

Una volta definito chiaramente il problema, scrivilo su una lavagna o su un post-it dove tutti possano vederlo, lasciando abbastanza spazio per aggiungere le risposte del tuo team ai vari “perché?”. - Chiedi “perché?” Adesso è il momento che il tuo team si chieda perché si verifica questo problema. Ad esempio, perché le lattine si spostano lungo la linea di inscatolamento con le etichette strappate? Nonostante la sua semplicità, chiedere “perché?” richiede una seria riflessione da parte del team. È importante cercare risposte che siano radicate nei fatti; ovvero, le risposte al “perché?” devono riguardare cose realmente accadute, anziché cercare di indovinare cosa potrebbe essere successo.

Assicuratevi che le risposte siano basate sui fatti per impedire che i 5 Perché diventino un processo di ragionamento deduttivo, il quale può portare a un numero enorme di possibili cause e creare confusione derivata dai nuovi problemi ipotetici.

Il tuo team potrebbe trovare una ragione ovvia o diverse possibilità. Scrivi ogni risposta sotto la dichiarazione del problema usando affermazioni chiare e brevi, piuttosto che singole parole o frasi lunghe. Ad esempio, dire “L’etichettatrice sensibile alla pressione crea troppa pressione” è meglio di un vago “L’etichettatrice non funziona correttamente”

Prova a scavare almeno cinque livelli con cinque “perché?”. Potrebbero volerci solo tre minuti prima di individuare la causa principale. Anche se può sembrare naturale e persino vantaggioso intraprendere ogni strada che si presenta, ciò può aprire troppe opzioni per azioni correttive. Lo scopo dei 5 Perché è quello di essere un processo snello in cui la scelta di un percorso consente di stabilire la giusta quantità di azioni correttive necessarie per risolvere un problema. Se si verifica nuovamente lo stesso problema, è possibile ripetere il processo dei 5 Perché e seguire un percorso diverso. - Impara quando fermarti. Saprai di dover smettere di chiederti “perché?” quando ponendo la domanda non si ottengono più risposte utili. Se non sei ancora arrivato alla causa principale del problema, puoi prendere in considerazione un metodo di risoluzione più approfondito, come FMEA o l’analisi causa-effetto. Se hai identificato più di una causa nel terzo passaggio, ripeti il metodo dei 5 perché per ciascuno dei diversi rami finché non viene raggiunta una causa principale per ciascuno di essi.

È anche importante assicurarsi di non essersi fermati troppo presto e di non accettare solo una reazione istintiva. Occorre arrivare al punto in cui il team non produce più risposte utili.

Infine, potresti scoprire che la causa principale del problema è che qualcuno non ha intrapreso un’azione necessaria. Il metodo dei 5 Perché ti porta non ad assegnare la colpa, ma a chiederti perché il problema si è verificato. Spesso troverai un problema organizzativo di fondo o un’area in cui il processo deve essere migliorato. - Adotta misure correttive. Una volta che tutti hanno concordato su quale sia la causa principale, è necessario individuare delle contromisure per impedire che il problema si ripeta. Ad esempio, potresti esaminare ogni risposta ai “perché?” e ideare un’azione correttiva per ciascuna di esse. Una volta decisa un’azione correttiva, il team leader dovrebbe assegnare le soluzioni ai membri appropriati.

- Monitora e verifica le tue azioni correttive. È importante assicurarsi che ogni processo correttivo appena implementato funzioni come speravi per risolvere il problema. A questo scopo, monitora l’azione correttiva per vedere se funziona o se è necessario modificarla o sostituirla. Se scopri che non funziona, ripeti il processo dei 5 Perché.

Template ed esempi dei 5 Perché

Osserviamo il metodo dei 5 Perché messo in atto in un paio di esempi.

Problema: la newsletter non è stata inviata in tempo.

- Perché la newsletter non è stata inviata per tempo?

Risposta: gli articoli non sono stati presentati per tempo. - Perché gli articoli non sono stati presentati per tempo?

Risposta: perché non sono stati inviati per tempo gli incarichi ai freelancers. - Perché non sono stati inviati per tempo gli incarichi ai freelancers?

Risposta: perché i freelancers sono nuovi e non hanno ancora firmato un accordo di non divulgazione (NDA). - Perché i freelancers non hanno ancora firmato gli NDA?

Risposta: perché non sono stati integrati correttamente. - Perché non sono stati integrati correttamente?

Risposta: perché il nuovo assistente di redazione non ha familiarità con le procedure di onboarding.

Ora possiamo notare che la causa alla base della mancata pubblicazione puntuale della newsletter è stata in realtà la mancanza di formazione del nuovo assistente di redazione, il cui compito è coordinarsi con tutti i freelancers, e non quella più ovvia, ovvero che i freelancers non hanno rispettato la scadenza.

Osserviamo un altro esempio:

Problema: un addetto alla manutenzione è scivolato durante un’ispezione di routine, infortunandosi.

- Perché l’addetto alla manutenzione è scivolato durante un’ispezione di routine?

Risposta: c’è stata una perdita d’olio vicino alla macchina su cui stava lavorando. - Perché c’è stata una perdita d’olio vicino alla macchina da ispezionare?

Risposta: una guarnizione della macchina si è deteriorata, provocando crepe e perdite d’olio. - Perché la guarnizione della macchina si è deteriorata a tal punto?

Risposta: la guarnizione non era sufficientemente resistente per l’applicazione in cui veniva utilizzata. - Perché la guarnizione non era abbastanza resistente per l’uso previsto?

Risposta: è stata acquistata una guarnizione più economica da un nuovo fornitore. - Perché è stata acquistata una guarnizione più economica?

Risposta: il tipo di guarnizione e il materiale di tenuta non erano specificati nei manuali di servizio.

A prima vista, la causa dell’infortunio del tecnico di manutenzione sembra essere correlata a pratiche di manutenzione o ispezione improprie, ma in realtà la causa principale va un po’ più in profondità. È essenziale che la progressione delle tue domande e risposte segua un percorso logico. Un modo per garantire ciò è leggere le risposte (o le cause) in ordine inverso. Se letti al contrario, dovrebbero seguire una progressione logica fino alla definizione del problema. Vedi sotto:

- Il tipo di guarnizione e il materiale di tenuta non erano specificati nei manuali di servizio.

- Per questo motivo, dal nuovo fornitore sono state acquistate guarnizioni più economiche per ridurre i costi.

- Per questo motivo, la guarnizione e il materiale di tenuta non erano sufficientemente resistenti per l’applicazione in cui venivano utilizzati.

- Per questo motivo, la guarnizione della macchina ispezionata si è deteriorata, si è crepata e ha iniziato a perdere.

- Per questo motivo, l’olio si è sversato sul pavimento.

- Per questo motivo, il tecnico addetto alla manutenzione è scivolato e si è infortunato durante un’ispezione di routine (iniziale problema).

Limiti della tecnica dei 5 Perché

Il metodo dei 5 Perché è un’ottima tecnica per arrivare alla causa base di un problema in breve tempo; tuttavia, se i 5 Perché non riescono a produrre la vera causa principale, la sua velocità e facilità d’uso possono portare a risultati sbilanciati quando si tratta di un guasto ricorrente. Ecco alcune limitazioni dei 5 Perché:

- Non sempre si riesce a identificare la causa principale quando questa è sconosciuta ai membri del team. In altre parole, se il team non ha le conoscenze o le competenze necessarie per identificare la causa, sarà difficile fare progressi.

- Potrebbe essere opportuno interrompere l’analisi quando vengono scoperti i sintomi, anziché approfondire l’analisi per determinare la vera causa principale.

- La confirmation bias – la tendenza a interpretare nuove prove come conferma delle proprie preesistenti convinzioni o teorie – tende a essere un fattore trainante per alcuni membri del team durante l’analisi. Ciò significa che alcuni membri del team potrebbero favorire o identificare solo le cause che corrispondono alla causa principale che fin dall’inizio ritenevano responsabile del problema.

- È necessario avere il supporto di esperti o di un team leader esperto per assicurarsi che il team stia ponendo le domande giuste. Per evitare conclusioni distorte, è una buona idea includere nel proprio team degli esperti in materia, insieme a coloro che sono coinvolti nel problema vero e proprio. Gli esperti in materia possono contribuire a ridurre al minimo il rischio di conclusioni unilaterali, avendo le conoscenze per fornire un’analisi equa.

- I membri del team tendono ad affidarsi alla logica deduttiva anziché all’osservazione quando identificano i fattori che portano alla causa principale, il che può produrre scarsi risultati.

The 5 Whys Method: Getting to the Root Cause Quickly – Jonathan Trout, Noria Corporation