Cos’è e come può migliorare l’Overall Equipment Effectiveness (OEE)

La total productive maintenance (TPM), o manutenzione produttiva totale, è un processo che consiste nell’utilizzare macchine, attrezzature, dipendenti e processi di supporto per mantenere e migliorare l’integrità della produzione e la qualità dei sistemi.

Cos’è la Total Productive Maintenance (TPM)?

Secondo Aberdeen Research, il costo orario medio dei tempi di inattività delle aziende è di 260.000 dollari, e sembra essere in aumento rispetto al report del 2014, la cui cifra è pari a 164.000 dollari. Questo è particolarmente preoccupante, poiché quasi tutta la produzione industriale e manifatturiera odierna è in gran parte dipendente dal funzionamento continuo dei macchinari.

Come possiamo contribuire a porre rimedio a questo problema? La total productive maintenance (TPM) è un processo che consiste nell’utilizzare macchine, attrezzature, dipendenti e processi di supporto per mantenere e migliorare l’integrità della produzione e la qualità dei sistemi. In parole povere, si tratta del processo volto a coinvolgere i dipendenti nella manutenzione delle attrezzature, ponendo al contempo l’accento su tecniche di manutenzione proattive e preventive. La manutenzione produttiva totale mira a una produzione perfetta, ovvero:

- Nessun guasto

- Nessun fermo o rallentamento

- Nessun difetto

- Nessun incidente

Poiché l’obiettivo della manutenzione produttiva totale è migliorare la produttività riducendo i tempi di inattività, l’implementazione di un programma TPM può avere nel tempo un impatto notevole sull’efficacia complessiva delle apparecchiature, o overall equipment effectiveness (OEE). Per raggiungere questo obiettivo, la manutenzione preventiva dovrebbe essere sempre al centro dell’attenzione di tutti. Ad esempio, gestire le macchine con la mentalità “la riparo quando si rompe” non è un’opzione nella total productive maintenance. Un programma TPM aiuta a liberarsi da questa mentalità e a formarne una che ponga i macchinari al centro dell’operazione, massimizzando la loro disponibilità.

Il miglioramento dell’OEE attraverso il TPM viene spesso effettuato formando piccoli team multidisciplinari per affrontare aree fondamentali come la manutenzione preventiva e autonoma, la formazione dei dipendenti che utilizzano macchinari, e la sicurezza e standardizzazione dei processi lavorativi. La manutenzione produttiva totale si concentra sull’uso efficiente ed efficace dei mezzi di produzione, il che significa che tutti i reparti dovrebbero essere coinvolti. Questi piccoli team lavorano insieme per aumentare la produttività e ridurre i tempi di inattività attraverso l’affidabilità delle apparecchiature.

Benefici della Total Productive Maintenance (TPM)

Passare dalla manutenzione reattiva a quella predittiva è uno dei maggiori vantaggi dell’implementazione di un programma TPM. La manutenzione reattiva o “di emergenza” è costosa, poiché non solo si paga il conto delle riparazioni dei macchinari, ma si deve anche far fronte ai costi dei tempi di fermo non pianificati. Diamo un’occhiata ad alcuni dei benefici diretti e indiretti che derivano dalla manutenzione produttiva totale.

|

Benefici della Total Productive Maintenance |

|

|

Benefici Diretti |

Benefici Indiretti |

|

Minori tempi di fermo imprevisti, risultanti in un maggior valore dell’OEE |

Aumento dei livelli di fiducia degli impiegati |

|

Riduzione dei reclami dei clienti |

Ambiente lavorativo pulito e ordinato |

|

Riduzione degli incidenti sul posto di lavoro |

Aumento dell’atteggiamento positivo degli impiegati grazie a un senso di appartenenza |

|

Riduzione dei costi di produzione |

Rispetto delle misure di controllo dell’inquinamento |

|

Aumento della qualità del prodotto |

Conoscenze ed esperienze condivise tra i dipartimenti |

Gli 8 Pilastri della Total Productive Maintenance (TPM)

La total productive maintenance tradizionale è stata sviluppata dal giapponese Seiichi Nakajima. I risultati del suo lavoro sull’argomento portarono al processo TPM tra la fine degli anni ’60 e l’inizio degli anni ’70. Nippon Denso (ora Denso), un’azienda che produceva componenti per Toyota, è stata una delle prime organizzazioni a implementare un programma TPM. Ciò ha portato alla creazione di un punto di riferimento accettato a livello internazionale su come implementare il TPM. Incorporando tecniche di produzione snella (lean), il TPM si basa su otto pilastri sviluppati secondo il sistema delle “5-S”. Il sistema delle “5-S” è un metodo organizzativo basato su cinque parole giapponesi e sul loro significato:

- Seiri (organizzare): elimina il disordine dallo spazio lavorativo

- Seiton (ordine): garantisci l’ordine seguendo il principio “un posto per ogni cosa e ogni cosa al suo posto”

- Seiso (pulizia): mantieni pulito lo spazio lavorativo

- Seiketsu (standardizzare): standardizza i processi lavorativi e rendili consistenti

- Shitsuke (sostenere): sostieni e consolida i primi 4 passaggi

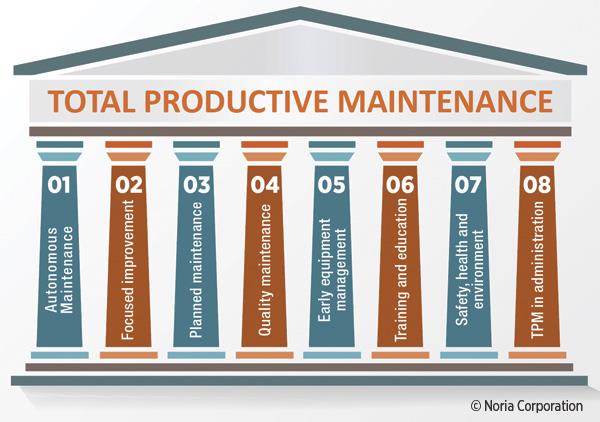

Gli otto pilastri della manutenzione produttiva totale si concentrano su tecniche proattive e preventive per contribuire a migliorare l’affidabilità delle apparecchiature. Gli otto pilastri sono: manutenzione autonoma; miglioramento mirato (kaizen); manutenzione pianificata; gestione della qualità; gestione anticipata dei macchinari; formazione e istruzione; sicurezza, salute e ambiente; e TPM nell’amministrazione. Analizziamo ogni pilastro qui sotto.

- Manutenzione autonoma: la manutenzione autonoma comporta una formazione completa degli operatori nello svolgere compiti di manutenzione ordinaria come pulizia, lubrificazione e ispezione, per poi affidare tale responsabilità esclusivamente alle loro mani. Questo fa sì che gli operatori abbiano un senso di proprietà della propria attrezzatura e una maggiore conoscenza dei componenti di cui sono responsabili. Garantisce inoltre che i macchinari siano sempre puliti e lubrificati, facilitando l’identificazione di problemi prima che diventino guasti e permettendo al personale addetto alla manutenzione di concentrarsi su attività più importanti.

L’implementazione della manutenzione autonoma comporta la pulizia della macchina secondo una linea di base standard che l’operatore deve mantenere. Ciò include la formazione dell’operatore sulle competenze tecniche per condurre un’ispezione di routine basata sul manuale della macchina. Una volta formato, l’operatore stabilisce autonomamente il proprio programma di ispezione. La standardizzazione garantisce che tutti seguano le stesse procedure e processi. - Miglioramento mirato: Il miglioramento mirato si basa sul termine giapponese “kaizen”, che significa “miglioramento”. Nel settore manifatturiero, il kaizen richiede il continuo miglioramento delle funzioni e dei processi. Il miglioramento mirato esamina il processo nel suo insieme e fa un brainstorming di idee su come migliorarlo. Per la TPM è fondamentale che i piccoli team siano portati a collaborare in modo proattivo per implementare miglioramenti regolari e incrementali nei processi relativi al funzionamento delle apparecchiature. Diversificare i membri del team consente di identificare problemi ricorrenti attraverso il brainstorming interfunzionale. Combina inoltre i contributi provenienti da tutta l’azienda, così che i team possano vedere in che modo i processi influenzano i diversi reparti.

Inoltre, il miglioramento mirato aumenta l’efficienza riducendo i difetti del prodotto e il numero di processi, migliorando al tempo stesso la sicurezza analizzando i rischi di ogni singola azione. Infine, il miglioramento mirato garantisce che i miglioramenti siano standardizzati, rendendoli ripetibili e sostenibili. - Manutenzione pianificata: La manutenzione pianificata prevede lo studio di parametri quali i tassi di guasto e i tempi di inattività storici, e la successiva pianificazione delle attività di manutenzione in base alla loro misurazione e previsione. In altre parole, con un piano di manutenzione è possibile programmare la manutenzione nel periodo in cui le apparecchiature sono inattive o producono a bassa capacità, interrompendo raramente la produzione.

Inoltre, pianificare la manutenzione ti consente di accumulare scorte preventivamente. Sapendo quando la manutenzione è stata programmata per ogni apparecchiatura, questo inventario di scorta garantisce che la diminuzione di produzione sia mitigata.

Adottare questo approccio proattivo riduce notevolmente i tempi di inattività non pianificati, consentendoti di pianificare la maggior parte della manutenzione per i momenti in cui i macchinari non servono per la produzione. Ti consente inoltre di pianificare l’inventario in modo più approfondito, dandoti la possibilità di controllare al meglio i componenti soggetti a usura e guasti. Altri vantaggi includono una graduale diminuzione dei guasti che causano tempi di attività e una riduzione degli investimenti di capitale per i macchinari, poiché vengono utilizzati al massimo delle loro potenzialità. - Gestione della qualità: La pianificazione e la strategia di manutenzione sono inutili se la qualità della manutenzione eseguita è inadeguata. Il pilastro “gestione della qualità” si concentra sul rilevamento e sulla prevenzione degli errori di progettazione durante il processo produttivo. Ciò avviene tramite l’analisi delle cause profonde (in particolare il metodo dei “5 perché”) per identificare ed eliminare le fonti ricorrenti di difetti. Rilevando in modo proattivo la fonte di errori o difetti, i processi diventano più affidabili, garantendo prodotti con le giuste specifiche.

Il maggior vantaggio della gestione della qualità è probabilmente il fatto che interrompe l’avanzamento dei prodotti difettosi, che potrebbe comportare numerose rilavorazioni. Con una gestione mirata puoi affrontare le problematiche della qualità e mettere in atto contromisure permanenti, riducendo al minimo o eliminando completamente i difetti e i tempi di inattività relativi ai prodotti difettosi. - Gestione anticipata dei macchinari: Il pilastro TPM della gestione anticipata dei macchinari prende le conoscenze pratiche e la comprensione complessiva delle macchine di produzione, acquisite attraverso la total productive maintenance, e le utilizza per migliorare la progettazione di nuovi macchinari. Progettare i macchinari con il contributo delle persone che le utilizzano maggiormente consente ai fornitori di migliorare la manutenibilità e la modalità di funzionamento di una macchina nei progetti futuri.

Quando si tratta della progettazione dei macchinari, è importante parlare di aspetti quali la facilità di pulizia e di lubrificazione, l’accessibilità dei componenti, il posizionamento ergonomico dei comandi in modo che sia confortevole per l’operatore, il modo in cui avvengono le sostituzioni, e gli elementi di sicurezza. Adottare questo approccio aumenta ulteriormente l’efficienza, perché le nuove macchine soddisfano le specifiche desiderate e presentano meno problemi di avviamento, raggiungendo quindi più rapidamente i livelli di prestazioni pianificati. - Formazione ed istruzione: La mancanza di conoscenza delle apparecchiature può far deragliare un programma TPM. La formazione e l’istruzione si applicano agli operatori, ai dirigenti e al personale addetto alla manutenzione. Hanno lo scopo di garantire che tutti siano sulla stessa lunghezza d’onda nel processo TPM, e di colmare eventuali lacune in modo che gli obiettivi della TPM siano raggiungibili. È qui che gli operatori apprendono le competenze per mantenere in modo proattivo le apparecchiature ed identificare i problemi emergenti. Il team di manutenzione impara come implementare un programma di manutenzione proattivo e preventivo e i manager acquisiscono una profonda conoscenza dei principi TPM e dell’addestramento dei dipendenti. Può inoltre essere utile tenere reminder di lezioni step-by-step vicino alle attrezzature per formare i lavoratori sulle procedure operative.

- Sicurezza, salute e ambiente: Mantenere un ambiente di lavoro sicuro significa che i dipendenti possono svolgere i propri compiti senza rischi per la loro la salute. È importante creare un ambiente che renda la produzione più efficiente, ma ciò non dovrebbe mettere a rischio la sicurezza e la salute dei dipendenti. Per raggiungere questo obiettivo, tutte le soluzioni introdotte nel processo TPM dovrebbero sempre tenere conto di sicurezza, salute e ambiente.

Oltre ad avere evidenti vantaggi, quando i dipendenti vengono a lavorare ogni giorno in un ambiente sicuro tendono ad avere un atteggiamento migliore, poiché non devono preoccuparsi di questo aspetto significativo, e questo può aumentare notevolmente la loro produttività. Durante la fase iniziale di gestione dei macchinari del processo TPM dovrebbe essere prevalente un’alta considerazione per la sicurezza. - TPM nell’amministrazione: Il valore di un buon programma TPM è pari alla somma delle sue parti. La total productive maintenance dovrebbe guardare oltre lo stabilimento, affrontando ed eliminando le aree di spreco anche nelle funzioni amministrative. Ciò significa supportare la produzione migliorando aspetti quali l’elaborazione degli ordini, la fornitura e la programmazione. Le funzioni amministrative spesso rappresentano il primo passo dell’intero processo produttivo, per questo è importante che siano semplificate e prive di sprechi. Ad esempio, se le procedure di elaborazione degli ordini diventano più snelle, il materiale arriva allo stabilimento più rapidamente e con meno errori, eliminando potenziali tempi di inattività per rintracciare componenti mancanti.

Come implementare la Total Productive Maintenance (TPM)

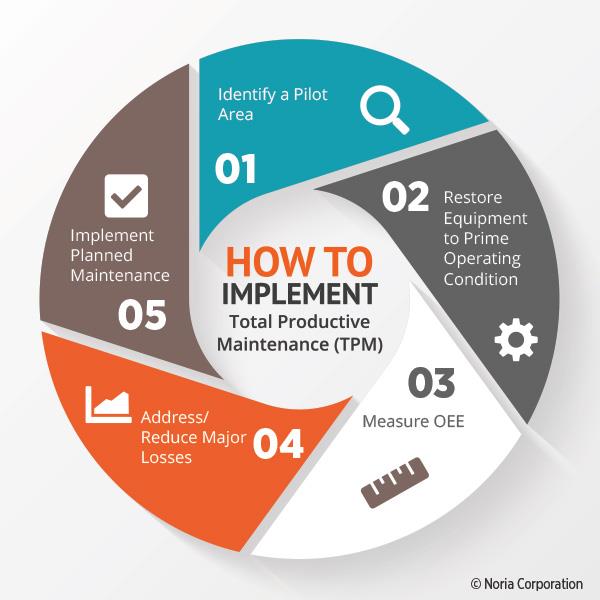

Ora che hai compreso le fondamenta (sistema delle “5-S”) e i pilastri su cui è costruito il processo TPM, diamo un’occhiata a come implementare un programma TPM. Ciò avviene generalmente in cinque fasi: identificazione di un’area pilota, ripristino delle apparecchiature in condizioni operative ottimali, misurazione dell’OEE (overall equipment effectiveness), gestione e riduzione delle perdite più gravi, e implementazione della manutenzione pianificata.

Step 1: Identifica un’area pilota

Iniziare l’implementazione del programma in un’area pilota aiuta il personale ad accettare i cambiamenti, una volta che i vantaggi derivati dal processo diventano evidenti. Poniti queste domande quando scegli il macchinario da usare come area pilota:

- Cos’è più facile da migliorare? Selezionare i macchinari più facili da migliorare ti permette di ottenere risultati positivi immediati; tuttavia, non testa il processo TPM in modo approfondito come le altre due opzioni.

- Dov’è il collo di bottiglia? Selezionare i macchinari in base al punto in cui la produzione è chiaramente bloccata porta a un aumento immediato della produzione totale e con esso un rapido ritorno dell’investimento. Lo svantaggio è che impiegare questi macchinari come area pilota significa utilizzare una risorsa critica come esempio e rischiare che rimanga offline più a lungo di quanto si vorrebbe.

- Dove ci sono più problematiche? La riparazione del macchinario che crea maggiori problemi agli operatori sarà ben accolta, rafforzando il sostegno al programma TPM. Tuttavia, questo approccio non offre un ritorno immediato pari all’approccio precedente e potrebbe essere difficile ottenere un risultato rapido, portando a conseguente disinteresse.

Se è la prima volta che implementi un programma TPM, la scelta migliore è solitamente il primo approccio – il macchinario più facile da migliorare. Se hai esperienza con la manutenzione produttiva totale, puoi scegliere di correggere il collo di bottiglia. Questo perché saprai come creare scorte o inventari temporanei, assicurando tempi di inattività tollerabili e riducendo al minimo i rischi.

Coinvolgi i dipendenti in tutti gli aspetti della tua attività (operatori, personale addetto alla manutenzione, manager e amministrazione) nel processo di selezione dell’area pilota. È una buona idea utilizzare un elemento visivo, come una bacheca di progetto, su cui affiggere i progressi affinché tutti possano vederli.

Step 2: Riportare i macchinari alle condizioni operative ottimali

Il concetto di riportare i macchinari alle condizioni operative ottimali ruota attorno al sistema delle 5-S e alla manutenzione autonoma. In primo luogo, i partecipanti al processo TPM dovrebbero imparare a mantenere i macchinari in modo continuo utilizzando il sistema delle 5-S: organizzare, pulizia, ordine, standardizzare e sostenere. Ciò potrebbe includere:

- Fotografare l’area e lo stato attuale dei macchinari, da affiggere poi alla bacheca di progetto.

- Sgomberare l’area rimuovendo strumenti inutilizzati, detriti e tutto ciò che può essere considerato superfluo.

- Organizzare gli strumenti e i componenti che utilizzi regolarmente (molti usano una “shadow board” con i contorni degli strumenti).

- Pulire accuratamente i macchinari e l’area circostante.

- Fotografare i miglioramenti dei macchinari e dell’area circostante, da affiggere poi alla bacheca del progetto.

- Creare un processo di lavoro standardizzato in base al metodo delle 5-S per mantenere la continuità di questo processo.

- Verificare il processo con frequenza decrescente (prima giornaliera, poi settimanale, etc.) per garantire che il processo delle 5-S venga seguito (aggiornare il processo per mantenerlo attuale e pertinente).

Una volta stabilito lo stato di base dei macchinari, è possibile implementare il programma di manutenzione autonoma, formando gli operatori su come ispezionarli per verificarne l’usura e le anomalie durante la pulizia. Creare un programma di manutenzione autonomo significa anche sviluppare un metodo standardizzato per pulire, ispezionare e lubrificare correttamente i macchinari. Gli elementi da affrontare durante il periodo di pianificazione del programma di manutenzione autonoma includono:

- Identificare e documentare i punti di ispezione, comprese le parti soggette a usura.

- Aumentare la visibilità ove possibile per facilitare l’ispezione mentre la macchina è in funzione (esempio: sostituendo la protezione opaca con una protezione trasparente).

- Identificare ed etichettare chiaramente i punti di regolazione con le relative impostazioni (molti applicano etichette con le impostazioni direttamente sui macchinari).

- Identificare tutti i punti di lubrificazione e programmare la manutenzione durante i cambi o i tempi di inattività pianificati (da considerare: i punti di lubrificazione di difficile accesso che richiedono l’arresto della macchina potrebbero invece essere disposti all’esterno dell’apparecchiatura).

- Formare gli operatori per renderli consapevoli di eventuali problemi emergenti o potenziali in modo che possano segnalarli al loro supervisore.

- Creare una checklist di manutenzione autonoma per tutte le attività controllate dall’operatore.

- Verificare il processo, con frequenza sempre minore, per garantire che la checklist venga rispettata.

Step 3: Misura l’OEE

Il terzo passaggio richiede di monitorare l’overall equipment effectiveness (OEE) per l’apparecchiatura, manualmente o utilizzando un software automatizzato (purché includa il monitoraggio del codice per i tempi di inattività non pianificati). Per maggiori dettagli su come calcolare manualmente l’OEE, fare riferimento all’articolo dedicato. Misurare regolarmente l’OEE ti fornisce una conferma basata sui dati sul funzionamento del tuo programma TPM e ti consente di monitorare i progressi nel tempo.

Poiché le maggiori perdite per quanto riguarda i macchinari sono il risultato di tempi di inattività non pianificati, è importante classificare ogni evento inaspettato di interruzione. In questo modo è possibile avere un’idea più precisa del punto in cui si verifica l’interruzione. Includi una categoria di tempi di fermo “sconosciuti” o “non assegnati” per cause sconosciute.

Si consiglia di raccogliere dati per un minimo di due settimane per ottenere una rappresentazione accurata dei tempi di fermo non pianificati e un quadro chiaro di come le brevi pause e i cicli lenti influiscono sulla produzione. Di seguito è riportato un esempio semplificato di un grafico delle 5 perdite principali. Ogni perdita è categorizzata e in ordine decrescente, da quella che causa maggiore inattività a quella che ne causa meno.

|

Le 5 Perdite Principali |

||

|

Gradi di Perdita |

Categoria di Perdita |

Tempo Perso (minuti) |

|

1 |

Guasto Tecnico: Inceppamento del sistema di imbottigliamento |

400 |

|

2 |

Guasto Tecnico: Etichettatrice fuori uso |

250 |

|

3 |

Configurazione/Regolazioni: Cambio bottiglie |

170 |

|

4 |

Configurazione/Regolazioni: Cambio etichette |

165 |

|

5 |

Guasto Tecnico: Inceppamento delle bottiglie |

10 |

|

Tempo Perso Totale = 995 minuti (16.5 ore) |

||

Step 4: Affrontare/ridurre le perdite più gravi

Una volta ottenuta un’istantanea basata sui dati di dove si trovano le perdite principali, è il momento di affrontarle. Questo passaggio utilizza il pilastro del miglioramento mirato, o kaizen, precedentemente discusso. Per raggiungere questo obiettivo, è necessario creare un team interfunzionale di operatori, personale addetto alla manutenzione e supervisori, in grado di analizzare i dati dell’OEE utilizzando l’analisi delle cause profonde, e di identificare la causa (o le cause) principale delle perdite. Il processo del tuo team potrebbe somigliare a questo:

- Seleziona una perdita in base ai dati dell’OEE e dei tempi di arresto. Questa dovrebbe essere la principale fonte dei tempi di fermo non pianificati.

- Esamina i sintomi del problema (o dei problemi). Raccogli informazioni dettagliate sui sintomi, come osservazioni, prove fisiche e prove fotografiche. Si consiglia vivamente di utilizzare un diagramma fishbone (“a lisca di pesce”) per monitorare i sintomi e registrare informazioni mentre si osservano i macchinari.

- Con il tuo team, discuti e identifica le potenziali cause del problema (o dei problemi), confronta le possibili cause con le prove raccolte e fai un brainstorming sui modi più efficaci per risolvere il problema.

- Determina dei tempi di inattività pianificati per implementare le correzioni concordate.

- Una volta implementata la correzione, riavvia la produzione e osserva quanto è efficace nel tempo. Se il problema viene risolto, prendi nota di implementare la modifica e passa alla causa successiva dei tempi di fermo. In caso contrario, raccogli maggiori informazioni e avvia un’altra sessione di brainstorming.

Step 5: Implementare la manutenzione programmata

L’ultimo passaggio del processo di implementazione del TPM è l’integrazione di tecniche di manutenzione proattiva nel programma. Usa come base il terzo pilastro della manutenzione pianificata. Scegli quali componenti dovrebbero ricevere una manutenzione proattiva esaminando tre fattori: componenti usurati, componenti che si guastano e punti di stress. L’identificazione dei punti di stress viene spesso effettuata utilizzando la termografia a infrarossi e l’analisi delle vibrazioni.

Successivamente, utilizza intervalli di manutenzione proattivi. Questi intervalli non sono fissi e possono essere aggiornati a bisogno. Per i componenti soggetti a usura e a guasti previsti, stabilisci il livello di usura attuale e quindi un intervallo di sostituzione di base. Una volta determinati questi aspetti, è possibile creare un programma di sostituzione proattivo di tutti i componenti soggetti a usura e guasti. Per fare ciò, basati sul tempo di funzionamento anziché sul calendario. Infine, sviluppa un processo standardizzato per la creazione di ordini di lavoro basati sul programma di manutenzione pianificata.

È possibile ottimizzare gli intervalli di manutenzione progettando un sistema di feedback. Saranno fondamentali elementi come i fogli di registro per ogni componente soggetto a usura e guasti, in cui gli operatori potranno registrare le informazioni sulla sostituzione e le condizioni del componente al momento della sostituzione. Servirà inoltre effettuare audit mensili di manutenzione pianificata per verificare che venga rispettato il programma di manutenzione e che i registri dei componenti vengano mantenuti aggiornati. Potrai basarti sulle informazioni dei registri per verificare se è necessario apportare modifiche al programma di manutenzione.

E gli altri pilastri TPM?

Potreste aver notato che il processo di implementazione esclude quattro degli otto pilastri: gestione della qualità, gestione anticipata dei macchinari, sicurezza e TPM nell’amministrazione. Queste attività dovrebbero essere istituite in base alla necessità. Diamo un’occhiata ad alcuni esempi.

- La gestione della qualità dovrebbe essere introdotta nel processo TPM quando clienti o dipendenti notano problematiche significative sulla qualità.

- Il momento migliore per utilizzare la gestione anticipata dei macchinari è quando nuovi macchinari sono in fase di progettazione o di installazione.

- Sicurezza, salute e ambiente dovrebbero sempre essere al centro di qualsiasi progettazione di processi o programmi. Vanno incorporate di pari passo alle 5 fasi del processo di implementazione.

- Prima di implementare la versione finale del programma di manutenzione pianificata, è necessario affrontare il processo TPM nell’amministrazione. Problematiche amministrative come ritardi negli ordini di lavoro, problemi di elaborazione e fornitura dei componenti ritardano notevolmente il processo produttivo.

Sostenere i miglioramenti ottenuti con la Total Productive Maintenance (TPM)

L’implementazione di un programma di manutenzione produttiva totale offre un successo relativamente rapido. Il trucco è mantenere questo successo a lungo termine. Ciò inizia dai dipendenti. Se i dipendenti aderiscono al programma TPM, immaginano un miglior futuro per l’azienda che porterà loro vantaggi, creando così un forte senso di coesione. Premiare i risultati ottenuti è un ottimo modo per rafforzare la coesione formatasi tra i dipendenti.

Un altro modo per ottenere un miglioramento sostenibile con il tuo programma TPM è avere una leadership coinvolgente e attiva. Ciò dimostra l’importanza del programma non solo attraverso le parole, ma anche attraverso i fatti. Una leadership coinvolgente impedisce ai dipendenti di ricadere nelle vecchie abitudini e infonde regolarmente nuova energia nel processo.

Infine, non sottovalutare il kaizen. Il miglioramento continuo aiuta il tuo programma TPM ad adattarsi ai cambiamenti ambientali ed evita che il programma diventi obsoleto e che i dipendenti diventino disinteressati.

Total Productive Maintenance: An Overview –