Il Condition Monitoring, o monitoraggio delle condizioni, misura specifici parametri dei macchinari, rilevando segni di eventuali cambiamenti significativi che potrebbero indicare un guasto imminente.

Cos’è il Condition Monitoring?

Il condition monitoring è definito come la misurazione di parametri specifici dei macchinari, come le vibrazioni di una macchina, la sua temperatura o le condizioni del suo olio, prendendo nota di eventuali cambiamenti significativi che potrebbero essere indicativi di un guasto imminente. Monitorare costantemente le condizioni dei macchinari e prendere nota di eventuali irregolarità che normalmente ridurrebbero la durata di vita di un asset, consente di programmare interventi di manutenzione o altre azioni preventive per risolvere il problema (o i problemi) prima che si trasformino in guasti più gravi.

Il condition monitoring è una componente importante della manutenzione predittiva. I dati raccolti dal monitoraggio delle condizioni nel tempo forniscono informazioni preziose sullo stato attuale e storico di un asset. Questa evoluzione può essere utilizzata per prevedere come si comporterà l’asset nel tempo e come potrebbe degradarsi, consentendo di pianificare la manutenzione in base a queste previsioni. Questa è nota come manutenzione predittiva – una manutenzione basata sui guasti che possono verificarsi e sulle azioni che dovrebbero essere programmate per evitare che tali guasti si verifichino.

Le tecniche di condition monitoring vengono solitamente utilizzate su apparecchiature rotanti (cambi, reciprocatori, macchine centrifughe, ecc.), sistemi di backup o secondari e altri macchinari quali compressori, pompe, motori elettrici, presse e motori a combustione interna.

Esistono due metodi comuni utilizzati per il condition monitoring:

- Trend monitoring: Il monitoraggio dei trend è la misurazione e l’interpretazione continua e regolare dei dati. Comporta scegliere un’indicazione adeguata e misurabile del deterioramento della macchina o del componente e di studiare questa tendenza per capire quando il deterioramento supera un limite critico. Ad esempio, il monitoraggio dei trend viene utilizzato per tracciare regolarmente i dati dei motori degli aerei, allo scopo di rilevare e diagnosticare anomalie nelle prestazioni del motore per prevenire danni secondari più costosi.

- Condition checking: Il controllo delle condizioni prevede l’esecuzione di una misurazione di controllo periodica con un indicatore appropriato mentre la macchina è in funzione. Le informazioni ottenute con questo metodo vengono poi utilizzate per misurare le condizioni della macchina in un dato momento. Un esempio di condition checking potrebbe essere l’utilizzo di un indicatore di livello per l’olio, come un condition monitoring pod (CMP), per verificare in tempo reale le condizioni del lubrificante di una macchina.

Tramite questi due metodi, il condition monitoring fornisce uno sguardo dall’interno sul funzionamento delle macchine e/o dei componenti, offrendo nel tempo un resoconto storico dello stato di salute delle macchine.

Benefici del Condition Monitoring

Prevedibilmente, il condition monitoring presenta molti benefici, tra cui una riduzione dei costi di manutenzione, tempi di inattività ridotti, una maggiore durata degli asset e risparmi sui costi di cambi prematuri. Ad esempio, il sistema di condition monitoring misura la quantità di rumore prodotto da un componente. Nel corso del tempo, si nota una tendenza al guasto della macchina subito dopo che il livello di rumore del componente raggiunge un certo livello. Grazie al condition monitoring, è possibile impostare un avviso su quel componente quando raggiunge quel livello di rumore, e informare il personale addetto alla manutenzione che potrebbe considerare la sostituzione del componente.

La tecnologia moderna ha portato online il condition monitoring (come verrà discusso più avanti), permettendo di avere misurazioni in tempo reale 24 ore su 24 tramite sensori e software wireless connessi a Internet. Queste misurazioni vengono trasmesse a software integrati per l’analisi e l’archiviazione di set di dati storici.

Gli strumenti di condition monitoring che emettono dati in tempo reale consentono di determinare più rapidamente la causa principale di un problema e i sensori wireless sugli asset forniscono automaticamente dati in tempo reale ai dipendenti, con un accesso remoto tramite smartphone o tablet.

Il condition monitoring consente alla tua struttura di passare da un approccio reattivo a un programma di manutenzione più predittivo. Una volta messo in atto un sistema di monitoraggio delle condizioni, avrai misurazioni 24 ore su 24, 7 giorni su 7, che ti forniranno un quadro chiaro dello stato di salute delle tue macchine senza aggiungere ulteriore manodopera.

Svantaggi del Condition Monitoring

I sistemi di condition monitoring si basano su dati visivi raccolti da più sensori integrati con un sistema software. Ciò comporta un costo aggiuntivo per l’acquisto e l’installazione di questi sensori, nonché per l’acquisto degli strumenti necessari per il monitoraggio delle condizioni (analisi delle vibrazioni, termografia a infrarossi, etc.). A ciò si aggiungono i costi legati alla formazione dei dipendenti affinché sappiano utilizzare questa tecnologia in modo accurato ed efficace.

Inoltre, i sensori di condition monitoring potrebbero avere difficoltà a funzionare correttamente in condizioni operative particolarmente difficili. Tali condizioni possono danneggiare i sensori, costringendoti a sostituirli più regolarmente del previsto.

Tecniche di Condition Monitoring

Le tecniche di monitoraggio delle condizioni sono standardizzate tramite ISO e l’American Society for Testing and Materials (ASTM). L’ASTM delinea una serie di standard, che riguardano principalmente il monitoraggio delle condizioni dei lubrificanti in servizio, mentre gli standard ISO 13372, 18436, 17359 e 13381 (per dirne alcuni) specificano le linee guida per il monitoraggio delle condizioni e la diagnostica delle macchine.

Di seguito sono riportate le tecniche più comuni utilizzate per raccogliere dati sulle condizioni attuali dei macchinari.

- Analisi delle vibrazioni.

L’analisi delle vibrazioni è un processo che consente di misurare i livelli e le frequenze delle vibrazioni dei macchinari e di utilizzare tali informazioni per analizzare lo stato di salute della macchina. L’analisi delle vibrazioni può rilevare problemi come squilibrio, guasti ai cuscinetti, allentamento meccanico, disallineamento, risonanza e frequenze naturali, guasti ai motori elettrici, albero piegato e persino cavitazione. Si stima che gli avvisi di vibrazione possano prevedere un guasto effettivo fino a tre mesi prima che si verifichi.

L’analisi delle vibrazioni è un processo che consente di misurare i livelli e le frequenze delle vibrazioni dei macchinari e di utilizzare tali informazioni per analizzare lo stato di salute della macchina. L’analisi delle vibrazioni può rilevare problemi come squilibrio, guasti ai cuscinetti, allentamento meccanico, disallineamento, risonanza e frequenze naturali, guasti ai motori elettrici, albero piegato e persino cavitazione. Si stima che gli avvisi di vibrazione possano prevedere un guasto effettivo fino a tre mesi prima che si verifichi. - Analisi dell’olio. L’analisi dell’olio viene utilizzata di routine per analizzare lo stato di salute dei lubrificanti, la contaminazione dell’olio e l’usura dei macchinari. Il processo di analisi dell’olio comprende l’analisi dell’umidità, il conteggio delle particelle, l’analisi elementare, il numero acido e di base, la misurazione della viscosità e l’utilizzo della spettroscopia a infrarossi a trasformata di Fourier (FTIR) per determinare vari parametri. Ad esempio, un test spettrografico dell’olio può analizzare la composizione chimica dell’olio per prevedere possibili problemi. Alti livelli di silicone e alluminio nell’olio rivelano che è contaminato da sporco o granuli (silicati di alluminio), mentre alti livelli di ferro indicano componenti soggetti a usura.

- Termografia a infrarossi:

La termografia a infrarossi utilizza una termocamera per rilevare la radiazione (calore) emessa da un oggetto, convertendola in temperatura e quindi visualizzando tale distribuzione di temperatura in un’immagine. Viene comunemente utilizzata per monitorare le condizioni elettriche e meccaniche di motori, cuscinetti (attrito anomalo), isolamento refrattario e localizzazione dei livelli di gas, liquidi e morchie. L’obiettivo principale della termografia a infrarossi è garantire il normale funzionamento dei macchinari rilevando modelli di calore anomali al loro interno, che potrebbero indicare difetti o inefficienze.

La termografia a infrarossi utilizza una termocamera per rilevare la radiazione (calore) emessa da un oggetto, convertendola in temperatura e quindi visualizzando tale distribuzione di temperatura in un’immagine. Viene comunemente utilizzata per monitorare le condizioni elettriche e meccaniche di motori, cuscinetti (attrito anomalo), isolamento refrattario e localizzazione dei livelli di gas, liquidi e morchie. L’obiettivo principale della termografia a infrarossi è garantire il normale funzionamento dei macchinari rilevando modelli di calore anomali al loro interno, che potrebbero indicare difetti o inefficienze. - Ultrasuoni: I test ad ultrasuoni sono utili per applicazioni meccaniche a bassa e alta velocità e per fluidi ad alta pressione. Ad esempio, un misuratore digitale a ultrasuoni misura i segnali ad alta frequenza emessi dai cuscinetti e visualizza tali segnali in tempo reale, in decibel per microvolt (dBuV). Nel corso del tempo, questa metrica crea un quadro storico per prevedere l’aumento dell’attrito, dello sfregamento e di altri difetti dei cuscinetti. La metrica dBuV viene utilizzata anche per prevedere intervalli di lubrificazione adeguati. I test ad ultrasuoni vengono spesso utilizzati insieme all’analisi delle vibrazioni.

Gli ultrasuoni vengono solitamente applicati con il metodo degli impulsi d’urto (SPM) per il monitoraggio delle condizioni – una tecnica che utilizza i segnali provenienti dai cuscinetti volventi come base per un monitoraggio efficiente delle macchine. Immagina, ad esempio, una sfera di metallo che colpisce una barra di metallo. Quando la sfera entra in contatto con la barra, un’onda di pressione si diffonde attraverso entrambi i materiali. L’onda di pressione viene rapidamente smorzata (transitoria). Quando la parte anteriore dell’onda di pressione colpisce il trasduttore di impulsi d’urto, provoca un movimento smorzato avanti e indietro della massa del trasduttore. Quando la pellicola d’olio su un cuscinetto è spessa, il livello dell’impulso d’urto è basso (mostra picchi bassi); quando il livello aumenta, lo spessore della pellicola d’olio si riduce. - Emissioni acustiche: La norma ISO 22096 delinea il monitoraggio dell’energia attraverso le emissioni acustiche. Le emissioni acustiche sono un aspetto dell’analisi delle vibrazioni, ma hanno frequenze molto più elevate rispetto a quelle rilevate durante l’analisi tradizionale delle vibrazioni. Con i test sulle emissioni acustiche, si cercano segnali ad alta frequenza causati da crepe o urti, anziché dal movimento sincrono e ripetitivo generato dalle vibrazioni. Le emissioni acustiche sono distinte dalla posizione del trasduttore, dalla velocità del macchinario o dalla configurazione degli elementi volventi.

Tipologie di Condition Monitoring

Esistono diverse tipologie e tecniche di monitoraggio delle condizioni delle macchine, ognuna delle quali svolge una funzione diversa nella raccolta dei dati. Di seguito sono riportati i tipi più comuni.

- Condition monitoring offline. Il monitoraggio offline delle condizioni viene generalmente utilizzato per gli asset meno critici o semi-critici per i quali è sufficiente una scansione periodica per osservarne le condizioni. Il monitoraggio offline è più comunemente utilizzato tramite analisi delle vibrazioni quando un controllo periodico è sufficiente per una macchina meno critica, e con l’analisi dell’olio quando l’olio viene inviato a un laboratorio per i test. Con l’analisi offline dell’olio, alcune organizzazioni utilizzano kit di campionamento per testare in loco la viscosità e i livelli d’acqua di determinati oli per ottenere risultati basilari. Sono disponibili anche apparecchiature semiautomatiche per testare in-house elementi quali metalli da usura, nitrazione, ossidazione e deplezione di additivi.

- Condition monitoring online. Il monitoraggio online delle condizioni è la misurazione continua di un asset mediante il collegamento wireless di sensori montati su macchine a un software integrato per fornire avvisi in tempo reale su aspetti quali l’analisi delle vibrazioni, le emissioni acustiche, gli ultrasuoni e la termografia a infrarossi. Il monitoraggio online delle condizioni può essere altamente personalizzabile grazie a una varietà di sensori e sistemi di monitoraggio. Quando si sceglie un sistema di monitoraggio online, è necessario tenere in considerazione fattori quali il tipo di macchina, il tipo di cuscinetto, la velocità della macchina, i componenti e gli elementi della macchina.

Una volta montati i sensori appropriati nel punto corretto dell’asset, è possibile collegarli in modalità wireless a un sistema di monitoraggio remoto delle condizioni, dove mostreranno i dati in tempo reale. La maggior parte dei sistemi può integrare più tipi di dati dei sensori (vibrazioni, termografia, emissioni acustiche, etc.), quindi in qualsiasi momento puoi ottenere un’istantanea delle condizioni attuali dell’asset. Il condition monitoring online consente inoltre di impostare avvisi in tempo reale tramite dispositivi remoti o e-mail.

Forse conosci il termine “apparecchiature di diagnostica portatili”, ovvero apparecchiature portatili utilizzate per leggere i dati dai sensori montati sui macchinari. Questo è un altro modo per descrivere un tipo di condition monitoring online. - Route-based condition monitoring: Un metodo in cui il tecnico registra i dati in modo intermittente utilizzando un dispositivo portatile come una telecamera per immagini a infrarossi. Spesso questo metodo viene impiegato per creare un modello dei trend e determinare se sono necessarie analisi più avanzate.

Rilevare problemi con il Condition Monitoring

Considera questo scenario: porti la tua auto dal meccanico per una regolare manutenzione programmata. Due settimane dopo, si rompe a causa di un problema completamente diverso. Proprio come le automobili, anche i macchinari sono vulnerabili a questi guasti casuali e imprevedibili. Alcuni tipi di manutenzione, come la manutenzione basata sull’affidabilità e la manutenzione predittiva, si basano sul principio che i guasti non sono sempre lineari ed è necessario analizzare diversi aspetti degli asset per rilevare possibili indicazioni di guasto. Per questo il condition monitoring è così utile: consente di monitorare più aspetti contemporaneamente utilizzando le tecniche illustrate sopra.

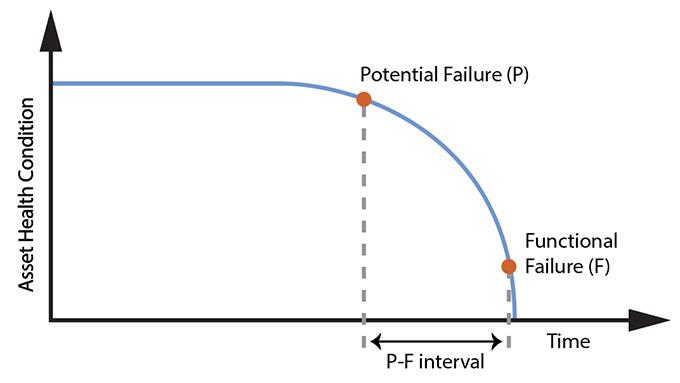

Condition Monitoring, la curva P-F e l’intervallo P-F

La curva P-F è un grafico che mostra lo stato di salute di un asset nel tempo per determinare l’intervallo tra un guasto potenziale (P) e un guasto funzionale (F). Il guasto potenziale è definito come il punto iniziale in cui un asset inizia a deteriorarsi o guastarsi. Ad esempio, un dato storico sui guasti dei cuscinetti potrebbe dirti che il cuscinetto in genere si guasta dopo che la sua temperatura supera i 70 gradi. Il guasto funzionale è il punto in cui un bene ha raggiunto il limite della sua utilità e non è più operativo. Ad esempio, passano circa cinque giorni da quando la temperatura del cuscinetto supera i 70 gradi a quando si guasta. La curva P-F è impostata su un asse x per misurare il tempo e su un asse y per quantificare le condizioni dell’asset. In questo esempio, dovresti ispezionare il cuscinetto ogni due o tre giorni.

Il condition monitoring svolge un ruolo significativo nel rilevare l’intervallo P-F della curva P-F. L’intervallo P-F è il tempo che intercorre tra il potenziale guasto di un asset e il guasto funzionale previsto. L’idea è che l’intervallo di ispezione dovrebbe essere inferiore alla curva P-F per individuare un guasto prima che si verifichi. Con il condition monitoring è possibile valutare le condizioni di un asset, massimizzando l’intervallo P-F. Il monitoraggio di elementi quali il campionamento e l’analisi dell’olio, l’analisi delle emissioni acustiche, l’analisi delle vibrazioni e la termografia a infrarossi sono tutte tecniche basate sul condition monitoring per fornire uno sguardo dall’interno alle condizioni attuali di una macchina.

Secondo Dale Blann, CEO del Marshall Institute, il metodo e la frequenza del monitoraggio incidono sulla lunghezza dell’intervallo P-F. Blann afferma che il condition monitoring online basato sulla tecnologia fornisce i maggiori intervalli P-F ed è meno intrusivo rispetto ad altri tipi di ispezioni come quelle offline, in cui le macchine vengono generalmente spente.

Condition Monitoring e IIoT

L’Internet delle cose industriale (IIoT) è essenzialmente una rete di dispositivi interconnessi su macchine meccaniche e digitali che ti danno la possibilità di trasferire dati su una rete di grandi dimensioni senza bisogno di interazione interpersonale o da persona a computer. I moderni sistemi di condition monitoring utilizzano l’IIoT per integrare numerosi tipi di software di monitoraggio in un unico sistema in tempo reale, da qualsiasi parte del mondo e su più dispositivi.

I sistemi di condition monitoring connessi all’IIoT consentono alle organizzazioni di monitorare facilmente diversi aspetti di ciascun asset e identificare le prestazioni, rilevare problemi e persino pianificare automaticamente la manutenzione in base a limiti preimpostati. Alcuni dei maggiori vantaggi del condition monitoring connesso all’IIoT includono:

- Archiviazione cloud: l’IIoT sfrutta il cloud computing, consentendo alle aziende di archiviare grandi quantità di dati nel cloud anziché archiviarli in loco o in un data center. Ciò offre un grande vantaggio, se si considera il flusso costante di dati generati dalle macchine collegate ai sistemi di condition monitoring online. Ad esempio, la ricerca dimostra che una turbina eolica effettua 2.000 letture al minuto, il che equivale a circa un terabyte di dati ogni settimana.

- Analisi sofisticata: i sistemi di condition monitoring basati su IIoT utilizzano algoritmi di apprendimento automatico per trarre conclusioni su aspetti quali lo stato di salute degli asset e i modi per migliorare l’accuratezza della diagnosi.

- Capacità di utilizzare dati provenienti da più macchine: è necessaria una quantità significativa di dati affinché gli algoritmi di apprendimento automatico dispongano di informazioni sufficienti per creare un modello predittivo. Ad esempio, potrebbe essere necessario che si verifichino circa 100 casi di alberi piegati per addestrare un modello predittivo in grado di identificare i livelli di vibrazione che portano alla piegatura degli alberi, operazione che potrebbe richiedere anni. La raccolta simultanea di dati sulle vibrazioni da più macchine dello stesso tipo consente ai tecnici di raccogliere la stessa quantità di dati in molto meno tempo. Inoltre, la raccolta di dati da molte macchine aumenta la precisione e migliora il successo del modello predittivo nel tempo.

- Minore necessità di attività umana: i sistemi basati su IIoT consentono il monitoraggio remoto di centinaia di macchine industriali da qualsiasi luogo e su più dispositivi. Si tratta di un vantaggio sostanziale per settori quali energia elettrica, olio e gas, poiché rende più semplice il monitoraggio di installazioni remote come oleodotti, impianti di perforazione offshore e installazioni di turbine eoliche marittime. I sistemi basati su IIoT possono raccogliere, aggregare e distribuire automaticamente dati in tempo reale ai tecnici in qualsiasi parte del mondo.

Quando si imposta un sistema di conditon monitoring connesso all’IIoT, è opportuno considerare alcuni aspetti prima di acquistare sensori e altre apparecchiature. È importante tenere conto del tipo di macchinari che verranno monitorati, delle variabili dei dati (quali informazioni desideri raccogliere) e di come i dati verranno utilizzati.

Con quale frequenza pensi di rivedere i dati? In genere, più frequentemente è necessario rivedere i dati, maggiore sarà il bisogno di avere un ampio spazio di archiviazione. È anche possibile acquistare un sistema che consente di impostare orari predeterminati per la revisione dei dati. Ad esempio, potresti voler controllare un determinato asset solo all’inizio di un turno e rivedere i dati due volte al giorno, ma ricevere comunque avvisi quando i dati superano i limiti preimpostati.

Hai una connessione Internet e prese di corrente nell’area vicino ai macchinari? In caso contrario, dovrai considerarne il costo nel budget complessivo.

I macchinari sono al coperto o all’esterno? Gli ambienti esterni possono limitare la possibilità di ottenere una connessione Internet consistente. Inoltre, impongono condizioni più severe ai sensori e ad altre apparecchiature di condition monitoring, quindi potrebbe essere necessario considerare l’uso di sensori resistenti alle intemperie o più durevoli.

Breaking Down Condition Monitoring –