È un dato di fatto che circa l’80% dei guasti alle macchine sono dovuti alla lubrificazione. Più di un terzo di questi sono dovuti al lubrificante contaminato. Questi fatti evidenziano la necessità di garantire che tutti i sistemi di lubrificazione rimangano puri e privi di contaminanti.

Questo articolo chiarisce le idee sbagliate che circondano il soggetto, identifica le cause principali e raccomanda metodi di prevenzione adeguati. Mette inoltre in evidenza le moderne metodologie di analisi di laboratorio, che indicano direttamente i contaminanti trovati, e sottolinea la necessità di tecniche di campionamento accurate. Infine, vengono presentati casi di guasto meccanico dovuto a sistemi di lubrificazione contaminati, insieme ai percorsi presi per prevenirli.

Idee sbagliate sui lubrificanti

Si trascura il fatto che la maggior parte dei lubrificanti liquidi che arrivano all’impresa sono già contaminati. Ciò non è dovuto al produttore del lubrificante, ma principalmente al fatto che il barile o la tanica non soddisfano i codici ISO di pulizia interna. In alcuni casi, il livello di pulizia e la presenza di particolato superano di 5-10 volte questo standard. Un metodo semplice per garantire che questo lubrificante non causi problemi è quello di fornire un filtrante mobile, con filtri opportunamente selezionati a seconda dell’applicazione più rigorosa e critica.

Il secondo equivoco è pensare che il grasso lubrificante sia puro, ma ancora una volta, si tratta di una fallacia. Esistono alcuni metodi di purificazione, il più semplice è la filtrazione.

Le Cause di Contaminazione del Lubrificante

I sistemi di lubrificazione industriale possono entrare in contatto con vari contaminanti che ne degradano le prestazioni e l’affidabilità. Alcuni dei contaminanti più comuni sono:

Contaminanti introdotti:

- Polvere, sporcizia e particolato in sospensione provenienti da fonti esterne

- Umidità e conseguente ruggine, corrosione, fuliggine, microrganismi e altre contaminazioni derivanti da contaminazione d’acqua

- Contaminanti di processo

Contaminanti generati:

- Detriti da Usura

- Prodotti da esaurimento degli additivi

I contaminanti possono causare vari problemi come aumento dell’attrito, usura dei componenti del macchinario, riduzione dell’efficienza dei lubrificanti, accelerazione della corrosione e diminuzione generale dell’affidabilità e della durata vitale delle apparecchiature. Pertanto, una filtrazione efficace, un monitoraggio regolare e delle buone pratiche di manutenzione sono essenziali per mitigare questi rischi nei sistemi di lubrificazione industriale.

Come si contaminano gli oli e i grassi lubrificanti?

Gli oli e i grassi lubrificanti possono essere contaminati da vari meccanismi e fonti. La contaminazione può verificarsi durante la fabbricazione, lo stoccaggio, il trasporto o l’uso all’interno di macchinari e attrezzature. Ecco alcuni modi comuni in cui i lubrificanti possono essere contaminati:

- Ingresso esterno: polvere, sporcizia, sabbia e altri particolati possono entrare nei sistemi di lubrificazione attraverso prese d’aria, guarnizioni o aperture nelle apparecchiature durante le attività di operazione o manutenzione.

- Ingresso di acqua: l’acqua può entrare nei sistemi di lubrificazione attraverso processi di condensazione, perdite o lavaggio. La contaminazione d’acqua può accelerare l’ossidazione, ridurre l’efficacia del lubrificante e portare a corrosione. (Assicurarsi sempre di avere uno sfiato correttamente selezionato che impedisca l’ingresso di aria umida quando il sistema si raffredda e si verifica l’inalazione.)

- Contaminanti chimici: contaminanti chimici come carburante, liquido refrigerante, solventi e prodotti di pulizia possono mescolarsi con i lubrificanti durante le procedure di manutenzione o a causa di malfunzionamenti delle apparecchiature.

- Detriti da usura: le particelle generate dall’usura di componenti come ingranaggi, cuscinetti e guarnizioni possono contaminare i lubrificanti. Queste particelle possono variare di dimensione e composizione, a seconda dei materiali e delle condizioni di funzionamento.

- Esaurimento degli additivi: nel tempo, gli additivi lubrificanti possono esaurirsi a causa di ossidazione, degradazione termica o reazioni chimiche, alterando le proprietà del lubrificante e potenzialmente causando un aumento dell’usura.

- Crescita microbica: in ambienti con contaminazione d’acqua e nelle giuste condizioni, possono crescere microorganismi nei lubrificanti, portando a una contaminazione microbiologica che influisce sulle prestazioni e sulla stabilità dei lubrificanti.

- Utilizzo improprio: Le pratiche inadeguate di gestione durante lo stoccaggio, il trasferimento o il rifornimento del lubrificante possono introdurre contaminanti da contenitori non puliti, filtrazione impropria o guarnizione inadeguata.

- Contaminazione incrociata: i lubrificanti possono mescolarsi inavvertitamente con olii o grassi incompatibili durante le attività di rabbocco o manutenzione, compromettendo le loro prestazioni e potenzialmente danneggiando le apparecchiature.

- Fattori ambientali: nel tempo i fattori ambientali come temperature estreme, umidità ed esposizione a inquinanti atmosferici possono contribuire alla degradazione e contaminazione lubrificanti.

- Condizioni operative: severe condizioni operative, come alte temperature, carichi pesanti o intervalli di manutenzione prolungati, possono accelerare il degrado del lubrificante e aumentare la suscettibilità alla contaminazione.

Quali sono gli indicatori di contaminazione dei lubrificanti?

La contaminazione dell’olio lubrificante (e talvolta dei grassi) può portare a vari indicatori osservabili attraverso l’ispezione visiva, il monitoraggio delle prestazioni e i test analitici. Questi indicatori possono essere un indicatore diretto di contaminanti (e.g., ispezione visiva o test del particolato) o osservati attraverso una conseguenza dei contaminanti presenti nell’olio nel corso del tempo (e.g., ossidazione o usura meccanica). Alcuni indicatori tipici sono:

- Cambiamento di colore e chiarezza: l’olio lubrificante pulito è in genere traslucido e chiaro. La contaminazione può far diventare l’olio torbido, opaco o fargli cambiare colore (e.g. inscurimento). Per esempio, la contaminazione da liquido refrigerante può causare un aspetto latteo, mentre l’ossidazione può scurire l’olio.

- Odori insoliti: i lubrificanti contaminati possono emettere odori anomali che indicano la presenza di sostanze chimiche, carburante, liquido refrigerante o prodotti di degradazione. Possono essere odori dolci (contaminazione da refrigerante), acri o di bruciato (ossidazione).

- Cambiamento di viscosità: Contaminanti come fuliggine, morchie o varnish possono alterare la viscosità dell’olio lubrificante. Una maggiore viscosità può indicare la contaminazione da solidi, mentre una diminuzione può verificarsi a causa di diluizione o degradazione termica.

- Schiumatura: Contaminanti come acqua o aria possono causare schiumatura eccessiva nell’olio lubrificante. La schiuma riduce la capacità e l’efficienza dell’olio di lubrificare e può portare all’intrappolamento di aria nel sistema.

- Particelle abrasive: la presenza di particelle visibili o di sedimenti nell’olio può indicare una contaminazione da detriti da usura, sporcizia o altri contaminanti solidi. Può essere meglio osservato attraverso una ciotola di sedimento e acqua (bottom sediment & water, o BS&W). Queste particelle possono causare usura abrasiva e danni ai componenti.

- Aumento dei livelli di metalli da usura: prove analitiche quali l’analisi elementale (come la Spettrometria ad Emissione Atomica a Plasma Accoppiato Induttivamente o Spettrometria di Massa a Plasma Accoppiato Induttivamente (ICP-MS o ICP-OES)) possono rilevare livelli elevati di metalli da usura (ferro, rame, alluminio, etc.) nell’olio lubrificante. Questi metalli indicano l’usura dei componenti e la potenziale contaminazione da particelle abrasive.

- Aumento del numero di acidità (Acid Number, o AN): un aumento del numero di acidità dell’olio lubrificante indica un aumento delle concentrazioni acide, spesso a causa di ossidanti esausti, olii base ossidati e contaminazione da sostanze acide. Ciò può accelerare il degrado e la corrosione delle superfici metalliche.

- Efficacia ridotta degli additivi: i contaminanti possono reagire con gli additivi presenti nell’olio lubrificante o esaurirli. Ciò può ridurre l’efficacia degli additivi, quali agenti antiusura, detergenti, disperdenti e antiossidanti.

- Aumento dell’ossidazione: la contaminazione può accelerare l’ossidazione dell’olio lubrificante, portando ad un aumento della viscosità, alla formazione di depositi di morchie o varnish e al degrado delle proprietà dell’olio.

- Problemi di prestazione dell’apparecchiatura: i lubrificanti contaminati possono ridurre l’efficienza dell’apparecchiatura, aumentare attrito e usura, surriscaldamento, rumore anomalo e deterioramento delle prestazioni generali.

- Il conteggio delle particelle comporta la misurazione del numero e della distribuzione dimensionale delle particelle nel lubrificante. Spesso si ricorre a contatori laser di particelle in grado di rilevare particelle fino a pochi micrometri. Il conteggio delle particelle può essere effettuato anche con tecniche di bloccaggio dei pori.

- Densità ferrosa e ferrografia: questa tecnica utilizza un campo magnetico per separare ed analizzare i detriti da usura dal lubrificante. Esaminare la forma, le dimensioni e la composizione delle particelle aiuta a identificare la fonte di usura (come ingranaggi e cuscinetti).

- Analisi spettrometrica: include tecniche come la spettroscopia a infrarossi (IR), l’analisi elementare e la cromatografia (e.g., Gas-Cromatografia-Spettrometria di Massa (GC-MS)) che possono aiutare a identificare e quantificare i contaminanti, quali combustibile, liquido refrigerante o sottoprodotti di ossidazione, nonché metalli da detriti di usura.

- Analisi del contenuto di acqua: l’acqua è un contaminante comune nei sistemi di lubrificazione. Tecniche come il metodo Karl Fischer o gli analizzatori di umidità a infrarossi possono misurare il contenuto d’acqua nel lubrificante.

- Diminuzione del numero di basicità (Base Number, o BN): misura l’alcalinità del lubrificante dovuta a detergenti troppo basici nell’olio motore. Una diminuzione del BN può indicare una contaminazione da blow-by.

- Patch test: Tecniche come il patch test o l’analisi gravimetrica possono valutare il livello di pulizia del lubrificante misurando la quantità di contaminanti solidi presenti su una membrana filtrante.

Queste tecniche sono spesso combinate per fornire un’analisi completa dei contaminanti presenti nei sistemi di lubrificazione. Ciò consente ai team di manutenzione di valutare lo stato delle macchine e di adottare le azioni correttive appropriate per evitare guasti alle apparecchiature.

Casi studio di prevenzione dei contaminanti

Caso Studio #1

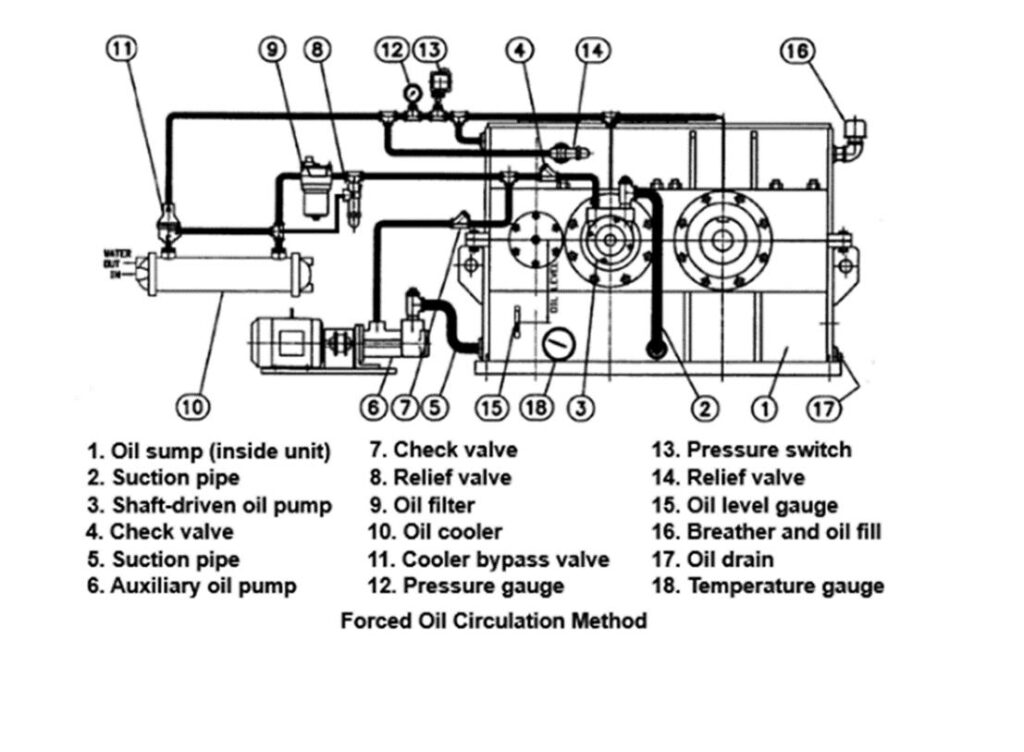

Durante una lezione sui riduttori fatta a una raffineria di spicco, è stato sollevato il problema dei ripetuti guasti in una serie di unità ultra-grandi e ultra-pesanti che misurano più di 3 metri in altezza e sono fondamentali per la continuità delle operazioni. Una volta installati, questi riduttori non avevano alcun metodo di purificare l’olio e la raccomandazione era quella di progettare e installare unità di filtrazione bypass non solo per purificare ma anche raffreddare l’olio. Questa potenziale soluzione ha portato a un intervallo tra i guasti (Mean Time Between Failures (MTBF)) che supera l’intervallo di arresto (turnaround) e ha avuto un impatto importante sugli obiettivi di produzione. Di seguito è riportato un diagramma semplificato ma olistico. Questa configurazione può variare a seconda della complessità dell’applicazione.

Caso Studio #2

In una fabbrica di lavorazione dello zucchero, dove tutte le unità frontali erano azionate idraulicamente, i costi erano eccessivamente elevati poiché tutto l’equipaggiamento veniva fornito e riparato da un fornitore commerciale. La direzione ha chiesto di istituire un reparto idraulico, il che ha portato alla creazione di una fabbrica specializzata con personale qualificato per installare e mantenere tutte le attrezzature. Sono state apportate diverse modifiche per raggiungere l’obiettivo di zero tempi di fermo. L’olio è stato sostituito con quello consigliato per il carico estremamente pesante. Le pompe a ingranaggi sono state sostituite con pompe a pistoni di fabbricazione svedese, installate sotto i serbatoi in acciaio inossidabile (aspirazione immersa). Gli anelli dei pistoni di queste pompe hanno mostrato un’usura minima dopo cinque anni di funzionamento. Sono riusciti ad ottenere una significativa riduzione dell’usura rispetto alle originali pompe a ingranaggi (quasi zero attrito).

Una macchina per la crimpatura dei tubi è stata donata e lo stabilimento è passato da raccordi avvitabili a raccordi crimpati, riducendo in modo significativo le perdite. Tutti i tubi sono stati realizzati in-house, è stato creato un registro dei tubi e le ore di lavoro/flessione sono state tracciate come metodo di sostituzione pianificata. Sono state installate unità di filtrazione dell’olio a ritorno parallelo con mezzi da 4 micron, con cambio automatico attivato dal controllo della pressione differenziale. I risultati complessivi delle prove di purezza dell’olio sono stati impressionanti e si sono ottenute notevoli economie di costi.

Contaminazione del Lubrificante, La causa principale del guasto meccanico dei macchinari – Charles Palmer

Leggi l’articolo originale su machinerylubrication.com