Tipologie di manutenzione

È risaputo che ogni anno vengono persi miliardi a causa di tempi di inattività non programmati e della scarsa qualità degli asset. In una battaglia senza fine per combattere questa statistica, le aziende implementano vari tipi di manutenzione, spesso combinando due o più tipologie. Le definizioni dei tipi di manutenzione variano a seconda del settore, il che può rendere piuttosto complicato distinguere aspetti come, per fare un esempio, la manutenzione preventiva da quella predittiva.

La maggior parte dei tipi di manutenzione rientra in due categorie principali: preventiva e correttiva.

Manutenzione preventiva: quando si avviano in modo proattivo attività e piani di manutenzione per prevenire il verificarsi di guasti. Oltre a prevenire i guasti, la manutenzione preventiva può avere l’obiettivo di ridurre al minimo le conseguenze del guasto o di determinare il rischio di guasto.

Manutenzione correttiva: messa in atto dopo che si è verificato il guasto. Fondamentalmente, a questo punto il tuo team deve riportare la risorsa al suo stato di funzionamento. La manutenzione correttiva può essere deliberata sotto forma di una strategia di manutenzione run-to-failure, che verrà discussa di seguito.

Esaminiamo i tipi di manutenzione più comuni utilizzati nei settori manifatturiero e di processo.

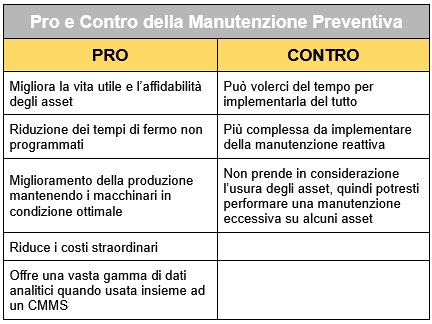

- Manutenzione preventiva. La manutenzione preventiva è una routine consolidata che prevede l’ispezione periodica delle apparecchiature, l’individuazione di piccoli problemi e la loro riparazione prima che si trasformino in problemi gravi. L’obiettivo principale della manutenzione preventiva è avere zero tempi di inattività. Questo traguardo viene perseguito con tre obiettivi: migliorare la vita utile delle apparecchiature, ridurre i guasti critici delle apparecchiature e ridurre al minimo le perdite di produzione dovute a guasti delle apparecchiature.

Esistono un paio di tipi di manutenzione che rientrano nella categoria della manutenzione preventiva. Questi includono:

-

- La manutenzione basata sull’utilizzo, che utilizza trigger basati sull’utilizzo effettivo di ciascun asset. Il monitoraggio dell’utilizzo degli asset tramite i monitor delle apparecchiature consente ai responsabili della manutenzione di impostare un programma di manutenzione preventiva in base a parametri preimpostati.

- La manutenzione prescrittiva assomiglia molto alla manutenzione preventiva, ma sfrutta software di apprendimento automatico come l’intelligenza artificiale (IA) e l’Internet of Things (IoT) per aiutare a pianificare le attività di manutenzione preventiva.

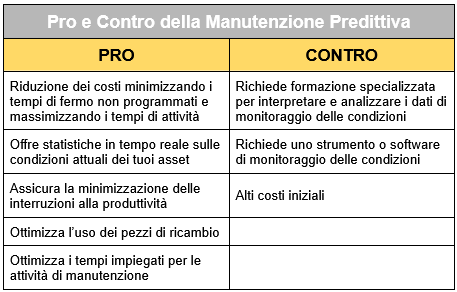

- Manutenzione predittiva. La manutenzione predittiva monitora le prestazioni e le condizioni delle apparecchiature durante le normali condizioni operative, per ridurre la probabilità di guasti. Simile alla manutenzione preventiva (alcune persone la qualificano infatti come un tipo di manutenzione preventiva) e strettamente correlata alla manutenzione basata sulle condizioni, o Condition-Based Maintenance (CBM), l’obiettivo della manutenzione predittiva risiede nel nome: prevedere in anticipo quando potrebbero verificarsi guasti e prevenire il guasto attraverso una manutenzione correttiva programmata.

Sebbene molte organizzazioni utilizzino sia la manutenzione predittiva che quella preventiva (il 76% utilizza la manutenzione preventiva, mentre il 65% utilizza la manutenzione predittiva, secondo un recente sondaggio di Reliable Plant), ci sono alcune differenze fondamentali tra le due. In particolare, la manutenzione preventiva non richiede il monitoraggio delle condizioni tipico della manutenzione predittiva. Ciò significa che la manutenzione predittiva utilizza tecnologie basate sulle condizioni, come la termografia a infrarossi, il monitoraggio acustico, l’analisi delle vibrazioni e l’analisi dell’olio. Un’altra differenza fondamentale è che la manutenzione preventiva prevede l’ispezione degli asset e l’esecuzione della manutenzione indipendentemente dal fatto che l’apparecchiatura necessiti di manutenzione (il programma di manutenzione si basa su un trigger). La manutenzione predittiva invece no.

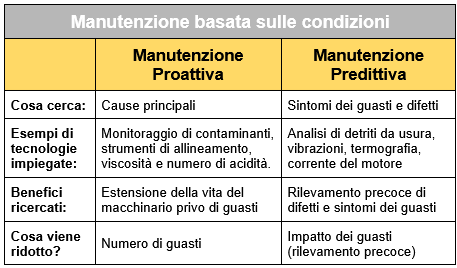

Di seguito è riportato un grafico che mostra come la manutenzione basata sulle condizioni (CBM) si collega alla manutenzione predittiva e proattiva. In questo caso, la manutenzione predittiva è uno dei due aspetti derivanti dalla CBM: un aspetto proattivo che si concentra sulla ricerca della causa alla radice del guasto e un aspetto predittivo che si concentra sui sintomi del guasto.

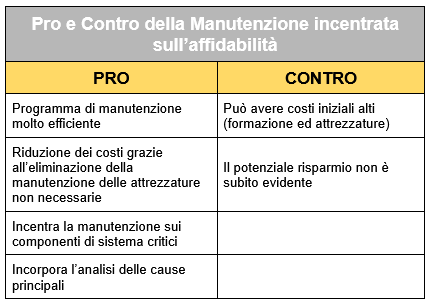

- Reliability-Centered Maintenance (RCM), o manutenzione incentrata sull’affidabilità, comprende l’identificazione di potenziali problemi delle apparecchiature e la determinazione delle azioni da intraprendere per garantire che tali asset continuino a produrre alla massima capacità. In altre parole, si analizzano i guasti per individuare metodi di manutenzione adeguati e programmi di manutenzione personalizzati per ogni singolo asset.

La manutenzione incentrata sull’affidabilità viene talvolta confusa con la manutenzione preventiva, ma c’è una differenza fondamentale: la manutenzione preventiva non è selettiva come la RCM, il che la rende meno efficiente. Poiché la RCM esamina ogni risorsa singolarmente, l’inefficienza viene ridotta assegnando attività di manutenzione personalizzate ad ogni apparecchiatura.

La manutenzione incentrata sull’affidabilità utilizza un generale flusso di lavoro in quattro fasi: scegliere l’asset, valutare l’asset, determinare il tipo di manutenzione, ripetere il processo. I criteri di valutazione per l’implementazione di un programma RCM pongono sette domande:

-

- Con quale efficienza dovrebbe funzionare questo pezzo di attrezzatura?

- In che modo questa attrezzatura può guastarsi?

- Cosa causa ciascun guasto?

- Cosa succede quando si verifica un guasto?

- Quanto è importante ogni guasto?

- Quali azioni (proattive) dovrebbero essere svolte per evitare che questi guasti si verifichino?

- Cosa si dovrebbe fare se non si riesce a trovare un’azione preventiva adeguata?

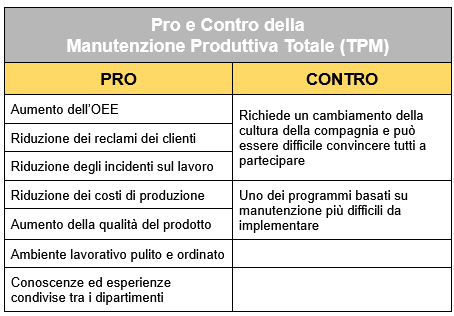

- Manutenzione produttiva totale (TPM). La manutenzione produttiva totale, o total productive maintenance, è il processo di utilizzo di macchine, attrezzature, dipendenti e processi di supporto per mantenere e migliorare l’integrità della produzione e la qualità del sistema. L’obiettivo di un programma TPM è migliorare l’efficacia complessiva delle apparecchiature, o Overall Equipment Effectiveness (OEE) formando piccoli team multidisciplinari per affrontare aree fondamentali come la manutenzione preventiva e autonoma, la formazione degli operatori dei macchinari e la standardizzazione dei processi lavorativi. La manutenzione produttiva totale include tutti i reparti di un’organizzazione, garantendo un utilizzo efficiente ed efficace dei mezzi di produzione.

La manutenzione produttiva totale è considerata più un processo che un programma, nonché un processo di miglioramento delle operazioni piuttosto che un programma di manutenzione completo. Non è una soluzione rapida, poiché ci vogliono anni per ottenere il massimo beneficio da un processo TPM di alta qualità; tuttavia, si possono notare alcuni risultati immediatamente.

La manutenzione produttiva totale incorpora la produzione snella e le tecniche del sistema delle 5-S, con un benchmark accettato a livello internazionale composto da otto pilastri: manutenzione autonoma; miglioramento mirato; manutenzione pianificata; manutenzione di qualità, gestione delle attrezzature; formazione e istruzione; sicurezza, salute e ambiente; TPM nell’amministrazione.

L’implementazione della TPM prevede cinque fasi:

-

- Identificare un’area pilota

- Ripristinare le condizioni operative delle apparecchiature

- Misurare l’OEE

- Affrontare e ridurre le perdite più importanti

- Implementare la manutenzione pianificata

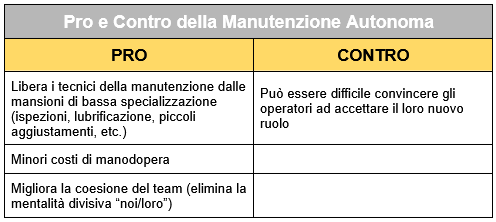

- Manutenzione autonoma. La manutenzione autonoma è una strategia di manutenzione che consiste nel formare gli operatori a monitorare costantemente le apparecchiature, apportando modifiche ed eseguendo piccole attività di manutenzione per aumentarne l’efficienza. Questa strategia soppianta il bisogno di eseguire una manutenzione programmata, rendendo i tecnici liberi di eseguire attività di manutenzione più significative e urgenti.

La manutenzione autonoma si basa su due principi fondamentali: prevenire il deterioramento delle apparecchiature mediante una corretta operazione, e mantenerle in condizioni “come nuove” con un restauro e una corretta gestione. Ciò richiede che gli operatori acquisiscano competenze quali l’individuazione di anomalie attraverso la comprensione dei componenti della macchina, l’apporto di miglioramenti, l’identificazione di problemi riguardanti la qualità, e la comprensione della causa di tali problemi.

L’implementazione della manutenzione autonoma prevede sette fasi: aumento delle conoscenze dell’operatore, pulizia e ispezione iniziale della macchina, rimozione della causa della contaminazione e miglioramento dell’accesso, sviluppo di standard per la lubrificazione e l’ispezione, ispezione e monitoraggio, standardizzazione della manutenzione visiva e miglioramento continuo.

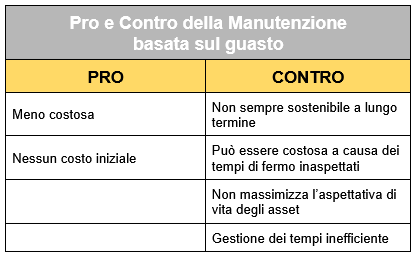

- Manutenzione run-to-failure (RTF). La manutenzione run-to-failure è un tipo di manutenzione non pianificata e reattiva, una strategia solitamente progettata per ridurre al minimo i costi. Le organizzazioni possono scegliere di adottare un piano RTF per i beni usa-e-getta (macchine con parti usa-e-getta destinate a essere sostituite anziché riparate), asset non critici come utensili, asset durevoli o non soggetti a usura o che difficilmente si guastano in normali condizioni operative, o asset che mostrano modelli di guasto casuali che non possono essere previsti.

La postilla della manutenzione RTF è che richiede un buon giudizio. Sapere quando etichettare qualcosa come guasto totale invece di ripararlo fa parte delle competenze che derivano dalla manutenzione RTF. Può rappresentare un certo rischio, poiché le risorse non vengono monitorate, costringendo l’organizzazione a fronteggiare tempi di inattività non pianificati quando qualcosa si rompe.

Tuttavia, se implementato sulle risorse giuste con una pianificazione intelligente per affrontare i guasti inevitabili, la RTF può far risparmiare tempo e denaro, evitandoti di sostituire le apparecchiature intatte.

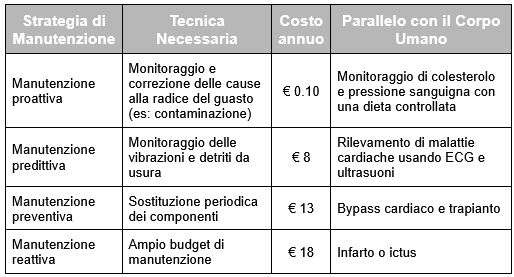

Manutenzione delle macchine e il parallelo con il corpo umano

Per quanto riguarda i tipi di manutenzione, le tecniche e i costi, i principali tipi di manutenzione possono essere confrontati con il corpo umano per ottenere un’istantanea dell’attività equivalente di “manutenzione corporea”. La tabella seguente utilizza un esempio di asset produttore di energia e lo confronta con il cuore umano.

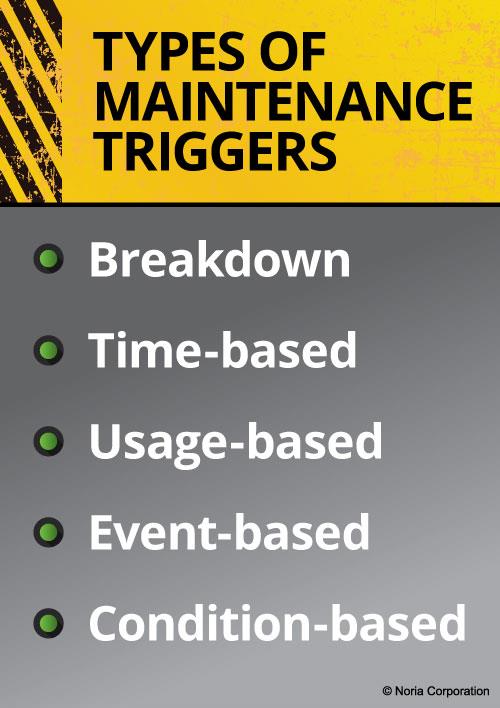

Tipologie di trigger di manutenzione

I trigger di manutenzione possono essere impostati e utilizzati con più tipi di manutenzione. I trigger di guasto vengono utilizzati nei piani di manutenzione run-to-failure o reattivi. La manutenzione predittiva utilizza elementi come trigger basati sul tempo sotto forma di avvisi per cercare di prevenire il verificarsi di un guasto. Altri trigger che verranno discussi includono trigger basati su eventi, su utilizzo e su condizioni.

- Fattori scatenanti dei guasti. Come accennato in precedenza, i trigger di guasto vengono utilizzati nei programmi di manutenzione run-to-failure o reattivi. Quando un asset smette di funzionare, viene attivato un avviso che pianifica un ordine di manutenzione per riparare l’asset e riportarlo alle normali condizioni operative.

I trigger di guasto in genere sono utili solo quando un’organizzazione gestisce un gruppo di apparecchiature a basso costo e facili da sostituire e dispone di parti e unità di ricambio in magazzino che possono essere facilmente cambiate, riducendo al minimo i tempi di inattività. L’utilizzo di trigger di guasto è simile a un gioco del gatto e del topo; non dover pianificare la manutenzione consente di avere un minore budget di manutenzione, ma significa anche che è necessario avere sempre a disposizione pezzi e attrezzature di ricambio, nonché il personale per risolvere i problemi. Questo metodo va contro principi snelli progettati per ridurre le quantità in stock, come il Just in Time (JIT).

- Trigger basati sul tempo. I trigger di manutenzione più comunemente utilizzati sono forse quelli basati sul tempo. Sono collegati a un software di pianificazione della manutenzione, come un computerized maintenance management system (CMMS), e inviano avvisi in base a un intervallo di tempo preimpostato. I trigger basati sul tempo vengono utilizzati nei programmi di manutenzione predittiva e preventiva per attività semplici come la lubrificazione degli ingranaggi o la programmazione di un’ispezione. Ad esempio, quando un asset raggiunge un tempo di esecuzione di 14 giorni, viene attivato un avviso per farlo revisionare. Al di fuori di un contesto industriale, un trigger basato sul tempo ti chiederebbe di cambiare i filtri dell’unità di riscaldamento/condizionamento ogni tre mesi.

- Trigger basati sull’utilizzo. Similmente ai trigger basati sul tempo, i trigger basati sull’utilizzo si basano su una metrica predeterminata basata sull’utilizzo della risorsa in questione, indipendentemente dal periodo di tempo. A differenza dei trigger basati sul tempo, che vengono eseguiti in modo regolare indipendentemente dalle condizioni della macchina, i trigger basati sull’utilizzo implicano che una risorsa riceve manutenzione solo dopo aver completato una specifica quantità di ore di servizio.

Proprio come la tua auto riceve un cambio dell’olio ogni 5000 miglia, qualsiasi macchina che esegue operazioni in determinati limiti di tempo o quantità può essere configurata con un trigger basato sull’utilizzo. Le letture dei contatori possono essere aggiunte a un CMMS e utilizzate per impostare avvisi quando viene raggiunto un valore desiderato. I trigger basati sull’utilizzo sono un ottimo modo per mantenere le apparecchiature soggette a orari irregolari e vengono spesso utilizzati con programmi di manutenzione predittiva o preventiva. - Trigger basati su eventi. I trigger basati su eventi possono essere utilizzati per valutare attrezzature o strutture dopo che si è verificato un evento come un incendio o un’alluvione. Ad esempio, la necessità di programmare ed eseguire controlli dell’impianto elettrico e dell’infrastruttura dopo un’alluvione può essere determinata da un CMMS, con il sistema che avvisa il team di manutenzione di tali attività. Sebbene i trigger basati su eventi si verifichino dopo che un evento ha avuto luogo, potrebbero non essere tutti direttamente collegati all’evento stesso. La maggior parte dei trigger basati su eventi fungono da controlli di follow-up di un evento.

- Trigger basati sulle condizioni. I trigger basati sulle condizioni vengono utilizzati in base alla valutazione individuale di un asset. La valutazione serve a determinare se l’asset può continuare a lavorare o se è necessario svolgere una manutenzione. Questa opzione è più approfondita, poiché richiede che il personale addetto alla manutenzione abbia una conoscenza pratica dell’asset per poter prendere una decisione informata sulle sue condizioni.

Le condizioni delle apparecchiature possono essere valutate anche da remoto. Possono essere utilizzati sensori posizionati sugli asset per monitorare parametri quali temperatura, vibrazioni e rumore, per ricevere avvisi sulla base delle condizioni. Ad esempio, se un sensore rileva un picco di temperatura che supera un intervallo predeterminato, viene inviato un avviso per programmare un’ispezione.

Tecnologie Moderne di Manutenzione

Uno degli aspetti più importanti affinché i produttori possano eccellere nella manutenzione operativa è utilizzare i dati forniti dalla tecnologia moderna. Per raggiungere questo obiettivo, è praticamente necessario avere una nuova soluzione di manutenzione per mantenere organizzati e interconnessi gli asset, i dipendenti e i processi.

I progressi tecnologici sono più diffusi nel monitoraggio basato sulle condizioni, sotto forma di manutenzione proattiva e predittiva. Nell’ambito di questi tipi di manutenzione, tecnologie come l’analisi dell’olio, l’analisi delle vibrazioni, la termografia e l’analisi della corrente del motore possono aiutare a determinare le cause profonde e i sintomi del guasto, cercare vantaggi come l’estensione della vita utile della macchina, il rilevamento precoce dei guasti e la riduzione del numero e dell’impatto dei guasti.

L’attuale rivoluzione tecnologica nel settore manifatturiero ha portato a una riduzione di errori e difetti, a una produzione ottimizzata e a una riduzione dei costi di manodopera. I sensori automatizzati in grado di monitorare continuamente i macchinari sono tra i maggiori miglioramenti. Non solo possono essere impiegati in più tipi di manutenzione, ma possono anche generare un’enorme quantità di dati che possono essere analizzati e utilizzati per migliorare i processi.

Le soluzioni CMMS possono aiutare a sfruttare questi dati e integrarli con quattro aspetti chiave per una moderna strategia tecnologica di  manutenzione: utilizzo della manutenzione predittiva, attenzione ai dati e all’IoT, gestione dell’inventario e miglioramento dei cicli per un successo continuo.

manutenzione: utilizzo della manutenzione predittiva, attenzione ai dati e all’IoT, gestione dell’inventario e miglioramento dei cicli per un successo continuo.

- Utilizzo della manutenzione predittiva: sebbene la manutenzione preventiva sia un buon modo per evitare guasti e ridurre i tempi di inattività, il passo successivo è implementare la manutenzione predittiva per raccogliere e analizzare in modo efficiente i dati generati dalle macchine.

- Dati di qualità e IoT: è importante disporre di un CMMS in grado di gestire l’enorme quantità di dati prodotti in tutto l’impianto, dai sensori di base a quelli integrati. Solitamente ciò significa che dovresti cercare un CMMS con una strategia IoT in modo da non avere un solo tipo di hardware.

L’IoT viene utilizzato per integrare in modalità wireless i dati raccolti dagli asset presenti nello stabilimento, in un CMMS utilizzato in tutta l’organizzazione. Ciò richiederà l’impostazione di trigger e avvisi precedentemente discussi per creare automaticamente ordini di lavoro senza interazione umana. - Gestione dell’inventario: un recente sondaggio di Plant Services ha rilevato che quasi il 29% degli intervistati ha un backlog di attività di manutenzione di tre o quattro settimane. Adottare sempre un approccio reattivo alla manutenzione non fa altro che far crescere il backlog, il che significa che i tuoi asset non ricevono la manutenzione adeguata di cui hanno bisogno. Monitorare le attività arretrate con un CMMS ti aiuta a identificare problemi, cause e soluzioni e ti porta ad adottare una cultura più proattiva per ridurre il backlog.

- Miglioramento dei cicli: sfruttare i dati provenienti da una configurazione modernizzata dell’impianto e integrarli tramite un CMMS ti mette sulla strada giusta per migliorare il ciclo di manutenzione, sostenere i risparmi e aumentare l’efficienza.

Trend delle Tecnologie Moderne di Manutenzione

- Internet of Things industriale: come discusso in precedenza, l’Internet of Things, e più specificamente l’Internet of Things industriale (IIoT), è una forma moderna di raccolta automatizzata dei dati attraverso l’uso di una rete di sensori wireless. Oggi i sensori multiuso a basso costo sono più facilmente reperibili che mai. Possono essere configurati in diverse reti su più asset industriali e utilizzati per raccogliere automaticamente i dati di manutenzione. In questo modo si elimina la necessità di raccogliere manualmente i dati, un processo costoso, dispendioso in termini di tempo e soggetto all’errore umano.

- Augmented Reality (AR): La manutenzione e la formazione remota stanno iniziando a trarre vantaggio dalla realtà aumentata, o augmented reality, grazie alla possibilità di fornire istruzioni a distanza. Questo approccio consente di personalizzare le attività di manutenzione in base al livello di comprensione e di competenza del dipendente. La realtà aumentata può facilitare la formazione offerta da un fornitore o da un addetto alla manutenzione senior, tramite una presentazione informatica che mostra come eseguire certe attività.

Sebbene sia ancora una tendenza emergente, l’utilizzo dell’AR per la formazione sta guadagnando popolarità a causa della crescente complessità delle apparecchiature industriali. La realtà aumentata può alleggerire il carico di lavoro del personale addetto alla manutenzione che cerca di stare al passo con le variazioni delle nuove apparecchiature, comprese le capacità tecnologicamente avanzate che accompagnano ogni asset. Esistono già diversi fornitori che offrono soluzioni AR su ampia scala per attività di manutenzione e fornitori IIoT che forniscono l’AR come parte di un pacchetto in bundle. - Maintenance as a Service (MaaS): il MaaS è un paradigma piuttosto nuovo nel mondo della manutenzione. Si tratta essenzialmente di fornire servizi di manutenzione su richiesta. Con il MaaS, un fornitore può addebitare al gestore dell’impianto un costo in base ai servizi di manutenzione effettivamente utilizzati, anziché una tariffa di servizio fissa. I fornitori lo fanno raccogliendo ed elaborando grandi quantità di dati sul cloud e pianificando le attività in base ad essi. I servizi includono:

- prevedere la durata di vita di un asset o offrire informazioni sugli intervalli di manutenzione ottimali;

- fornire manuali di servizio, video e supporto interattivo di realtà virtuale (VR);

- configurazione della tecnologia informatica (IT) e di altri sistemi all’interno di un impianto sulla base di risultati analitici;

- fornire statistiche dettagliate e relazioni sui macchinari.

I fornitori stanno iniziando a rendere disponibili le prime fasi dei programmi MaaS. Gli ascensori ThyssenKrupp sono ora dotati di un programma di manutenzione proattiva che prevede i problemi prima che si verifichino e avvisa il personale appropriato di eseguire un’ispezione. La BMW prevede inoltre di portare il MaaS al consumatore nel prossimo futuro, offrendo programmi che faranno sapere ai proprietari di auto il momento migliore per effettuare la manutenzione sui loro veicoli.

Types of Maintenance: A Comparison –