Ovvero come e per quanto conservare in condizioni ottimali gli oli lubrificanti.

Anche se la maggioranza dei prodotti lubrificanti (grassi od oli) abitualmente impiegati nell’industria ha un’origine “minerale” ovvero provengono da giacimenti fossili, risalenti a diecine di milioni di anni fa, dobbiamo tenere presente che la loro “vita utile” (anche in termini di stoccaggio) è pur sempre limitata nel tempo.

Dato che il prodotto tal quale (la semplice “base” distillata o sintetizzata) non sempre è sufficiente a soddisfare le innumerevoli richieste operative, rese più stressanti dall’avanzare della tecnologia, si ricorre a pacchetti di additivazione assai complessi.

Ne derivano miscele di sostanze in cui la base (sintetica oppure minerale) deve essere amalgamata in maniera uniforme con gli specifici additivi, sviluppati per sopperire alle impegnative condizioni di impiego.

Ciò vale per i lubrificanti liquidi in quanto tali, ma soprattutto per i grassi, ovvero oli “gelificati” mantenuti in uno stato di sospensione fisica, capace di trattenere grandi volumi percentuali di prodotto, adatto ad essere rilasciato solo quando e dove è necessario.

Una specie di mayonaise stabilizzata, grazie ad adeguati addensanti, in grado di proteggere gli organi meccanici dagli agenti chimici e fisici anche in condizioni di fermo macchina. Capace di interporsi durante l’esercizio tra i componenti molto “caricati”, come una spugna untuosa, e provvedendo alle necessità di lubrificazione dinamica del macchinario in maniera ineccepibile.

Quindi, mentre un tempo si parlava genericamente di “olio” o “grasso” e si gestivano tali sostanze in maniera assai approssimativa, oggi dobbiamo confrontarci con una miriade di prodotti eterogenei, che (pur svolgendo la primaria funzione di lubrificare) hanno ben poco in comune tra loro.

Evoluzione e specificità dei prodotti.

Distinguiamo quindi almeno quattro macro categorie (di cui esistono numerose altre sotto specie, che comunque hanno regole di comportamento abbastanza simili) tra cui:

-Oli turbina

-Oli ingranaggi

-Oli motore

-Oli idraulici

Tra i prodotti sopra elencati dobbiamo prestare un occhio di riguardo agli oli motore; dei veri e propri composti alchemici in cui la percentuale di additivazione per raggiungere le specifiche prestazioni supera talvolta il 18% in peso dell’insieme.

Ed anche in questo caso, mentre un tempo era un’abitudine radicata ricorrere ad oli con gradazione fissa (secondo le norme SAE) tipo “40” o “30” eventualmente provvedendo alla sostituzione della carica in occasione del cambio di stagione, oggi si utilizzano in qualunque ambito climatico, prodotti multigrado tipo 10W/40.

Questi sopportano un ampio spettro d’impiego, con latitudini di esercizio assai tolleranti. Ma il “mix”, come pure lo stoccaggio di tali prodotti richiede un livello di attenzione maggiore, per non degradare tali pregevoli comportamenti.

Da un punto di vista della “shelf life” (tempo utile di immagazzinamento) gli oli turbina nascono decisamente avvantaggiati. Si tratta in genere di ottime basi di partenza, con additivazione (in particolare per i gruppi Vapore) alquanto limitata.

Ne consegue che il tempo di stoccaggio è assai meno critico, in confronto ad un lubrificante per ingranaggi con additivazione “EP” molto spinta.

Ma per quanto riguarda il “turnover” non dobbiamo dimenticare il problema del budget e dei costi correlati.

Nel caso degli oli per turbine (ove i volumi in gioco sono assai maggiori) avrà poco senso immagazzinarne ingenti quantità (se non ritenute strategiche per eventuali imminenti reintegri) in attesa di un improbabile utilizzo. Anche per evitare gli oneri finanziari collegati.

Non dimentichiamoci che tali macchine sono in genere tra le più controllate ed abitualmente al centro di un efficace programma di conditions’ monitoring, che proattivamente farà intraprendere le scelte correttive più idonee, anche in relazione alla lubrificazione. Difficile immaginare che “in pochi giorni” ci si debba confrontare con la necessità di sostituire l’intera carica di olio in un gruppo turbina.

Mentre il giusto quantitativo, a scorta, di un lubrificante per trasmissioni o compressori (selezionato secondo le specifiche del costruttore, che tenga conto del consumo fisiologico dei prodotti) risulterà, se ben gestito, un prezioso ausilio alla routine manutentiva.

Quali sono le condizioni standard per l’immagazzinamento dei prodotti?

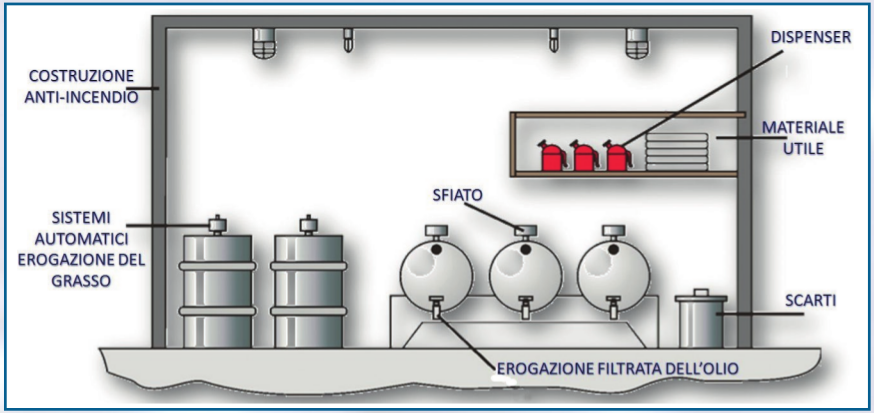

Anche in questo caso dobbiamo distinguere tra magazzini ben strutturati (al coperto, o addirittura climatizzati) e soluzioni di ripiego/emergenza, che purtroppo diventano routine, quali semplici tettoie in lamiera, esposte agli agenti atmosferici.

Uno dei maggiori problemi nel conservare integre le proprietà di un olio lubrificante (ed a maggior ragione di un grasso, in cui alla complessità degli additivi si somma la stabilità degli addensanti) sono gli sbalzi termici.

Se uniamo la naturale variazione di temperatura ambiente (alle nostre latitudini, circa 40°C) tra Inverno ed Estate, alla insolazione diretta di fusti e contenitori, si capisce come tale parametro sia ben difficile da controllare.

Le repentine variazioni di temperatura innescano (specie nei fusti metallici, la cui superficie interna agisce di per sé da catalizzatore) fenomeni ossidativi e di degradazione che proseguono nel tempo, in maniera autonoma.

Inoltre le tenute dei tappi, per quanto ben serrate, lasciano comunque trafilare umidità, per colpa della “respirazione/condensazione” susseguente alla espansione e contrazione dei contenitori. Tutto ciò per innumerevoli cicli nell’arco di un anno.

Al riguardo esistono linee guida sviluppate da enti super partes, oppure pubblicate dalle case costruttrici, in cui si riportano alcune raccomandazioni sui tempi di utilizzo dei principali prodotti per la lubrificazione.

A tale riguardo G. Willis e A.R. Landsdown riportano nel loro testo chiave sulla lubrificazione come i prodotti principali debbano essere utilizzati nell’arco di un anno al massimo, con (di seguito) una tabella riassuntiva.

In sintesi

In Italia, dove la problematica della gestione in chiave Preventiva/Predittiva degli assets non ha mai riscosso un grande successo, si denotano grandi lacune nel parlare della conservazione delle cariche di lubrificante.

Da qui la profonda disinformazione che si riscontra nel settore, parlando di modalità di immagazzinamento o scorte.

Sarebbe estremamente interessante condurre una ricognizione tra gli utenti nazionali dei prodotti più diffusi, per capire quali istruzioni o procedure esistano al riguardo.

Su questo tema prevale l’approccio empirico; ma la competenza personale (di per sé un grande pregio) se non viene continuamente rinnovata, rischia una veloce obsolescenza.

Con evidenti rischi nella conduzione degli impianti. Non basta “sfregare tra i polpastrelli” un determinato prodotto per capire se è ancora idoneo per esercire al meglio.

La consultazione delle schede tecniche (lo abbiamo già ricordato nella edizione precedente) è alla base delle “best practices” del lubrificatore esperto.

Ma (come per qualunque altro prodotto di uso corrente in cui le performance attese sono importanti) occorre iniziare a capire se la formulazione che stiamo impiegando è ancora integra ed adatta allo scopo, dopo numerosi mesi, se non anni, di letterale “abbandono” in situazione fuori controllo!

In conclusione di questa nostra breve trattazione di un argomento assai più ampio, Vi rimandiamo alla lettura di testi approfonditi sul tema, tra cui:

“Lubricant Storage Life Limits-Industry needs a standard.” Di Drew Troyer – Machinery Lubrication, Noria Corp.

A cura di G. Adriani, Novembre 2010